Отжиг стали виды отжига и их назначение

Виды отжига и их назначение

Основные виды термической обработки. Предварительная и окончательная термообработка

Термическая обработка (в дальнейшем ТО) является самым распространенным способом управления свойствами металлических материалов; в машиностроении ей подвергается до 40 % потрeбляемой стали. ТО состоит из трех этапов: нагрева до заданной температуры; выдержки для прогрева материала по всему объему и завершения фазовых превращений; охлаждения до комнатной температуры с определенной скоростью (решающими являются температура нагрева и скорость охлаждения). Желаемое изменение свойств материалов может быть в очень широких пределах; например, сталь становится пластичной и низкопрочной после отжига; эту же сталь можно сделать твердой, прочной и малопластичной с помощью закалки.

К основным видам ТО относятся: отжиг, закалка, отпуск и старение.

В зависимости от места в технологическом процессе ТО подразделяется на предварительную и окончательную.

Предварительная ТО, как правило, производится для улучшения технологических свойств заготовок (перед обработкой резанием, холодной штамповкой, прокаткой и т.п.). В качестве предварительной ТО для сталей, как правило, применяют различные виды отжига.

Окончательная ТО производится для придания деталям требуемых эксплуатационных свойств. В качестве окончательной ТО для сталей чаще всего применяют закалку с отпуском, а для многих высокопрочных цветных сплавов – закалку со старением.

Отжигом называется процесс ТО, состоящей в нагреве до заданной температуры, выдержки и сравнительно медленном охлаждении со скоростью 30…200 о С/ч, т.е. вместе с печью, а иногда – на воздухе.

В зависимости от степени происходящих при нагреве превращений различают полный отжиг, когда в сталях полностью протекают фазовые (α↔γ) превращения, и неполный отжиг, когда из-за недостаточной температуры указанные превращения проходят лишь частично или не проходят вовсе.

Полный отжиг позволяет создать в доэвтектоидных сталях равновесную мелкозернистую ферритно-перлитную структуру, соответствующую диаграмме состояния Fe – Fe3C (рис. 28.1); для этого сталь нагревают на 30…50 о С выше линии GS, называемой А3 (рис. 35), выдерживают, а затем медленно охлаждают вместе с печью. Полному отжигу обычно подвергают сортовой прокат из стали с 0,3…0,4 % С, поковки и фасонные отливки. Полный отжиг заэвтектоидных сталей не производят из-за образования хрупкой цементитной сетки на границах зерен перлита (рис. 28.3в).

Изотермический отжиг является разновидностью полного отжига, его применяют для легированных сталей, обладающих большей устойчивостью аустенита. Сталь нагревают до требуемой температуры и сравнительно быстро охлаждают переносом в другую печь с температурой на 100…150 о С ниже линии PK, называемой А1. В этой печи сталь выдерживают 1…6 ч до полного распада аустенита, а затем производят охлаждение на воздухе. Изотермический отжиг более экономичен чем традиционный (т.к. происходит быстрее); его часто используют для обработки мелких поковок и сортового проката из легированных цементуемых сталей.

Нормализация является экономичный разновидностью полного отжига и заключается в том, что после нагрева на 40…50 о С выше А3 (или Аcm – SE), заготовку охлаждают на воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье, прокатке, ковке или штамповке; ее, в частности, широко применяют для улучшения механических свойств стальных отливок вместо закалки и отпуска. Ускоренное охлаждение приводит к некоторому повышению твердости, но в ряде случаев, это даже улучшает обpaбатываемость резанием.

Рис. 35. Температурные интервалы нагрева при ТО

Неполный отжиг обычно производят при нагреве на 10…30 о С выше линии А1 для улучшения обpaбатываемости резанием доэвтектоидных легированных и заэвтектоидных углеродистых и легированных сталей. При этом в заэвтектоидных сталях происходит сфероидизация цементита, что позволяет существенно снизить их твердость и повысить пластичность.

Низкий отжиг обычно производят при 650…680 о С (т.е. ниже линии А1) для снижения твердости углеродистых и легированных сталей перед обработкой резанием, холодной высадкой или волочением.

В зависимости от конкретного назначения различают также:

Диффузионный (гомогенизационный) отжиг – применяется для слитков легированной стали с целью уменьшения неоднородности химического состава. Проводится в течение 15…150 ч при температуре 1100…1200 о С, охлаждение вместе с печью.

Рекристаллизационный отжиг – проводится перед или между операциями холодной обработки давлением (прокатке, штамповке, волочении и др.) для снятия наклепа между операциями деформирования и повышения пластичности материала. Для сталей температура нагрева обычно составляет 650…700 о С.

Отжиг для снятия остаточных напряжений – применяется для отливок, сварных изделий, деталей после обработки резанием и т.п., в которых в результате технологических операций из-за неравномерного охлаждения или пластической деформации возникают остаточные напряжения. Для сталей обычно проводится при температуре 350…600 о С в течение нескольких часов, охлаждение проводится вместе с печью.

Отжиг в большинстве случаев является предварительной или промежуточной ТО, т.к. он повышает вязкость и пластичность, но снижает прочность и твердость; однако, для крупных отливок и сварных конструкций отжиг зачастую становится окончательной ТО.

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

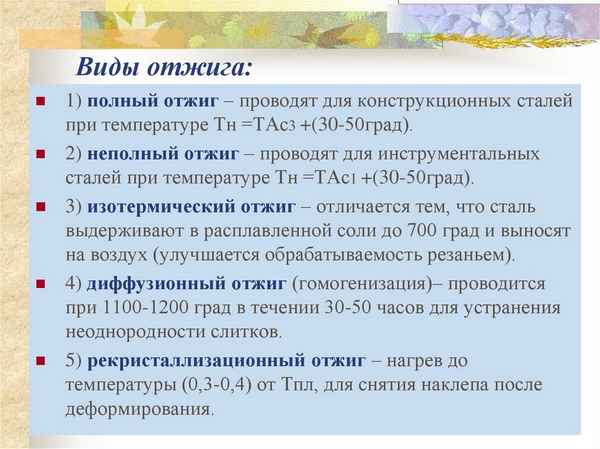

Виды отжига

По классификации различают 2 вида отжига:

- 1. Отжиг 1-го рода — без фазовой перекристаллизации — применяется для приведения металла в более равновесное структурное состояние: снимается наклёп, понижается твёрдость, возрастают пластичность и ударная вязкость, снимаются внутренние напряжения (в связи с процессами отдыха и рекристаллизации).

- 2. Отжиг 2-го рода осуществляется с фазовой перекристаллизацией: сталь нагревается до температуры выше критических точек, затем следует выдержка различной продолжительности и последующее сравнительно медленное охлаждение.

Полный и неполный отжиг.

- · Полный отжиг заключается в нагреве стали на 30—50 °C выше верхней критической точки для полного превращения структуры стали в аустенит и последующем медленном охлаждении до 500—600 °C для образования феррита и перлита. Скорость охлаждения для углеродистых сталей около 50—100 °C/ч. Если охлаждение ведётся на воздухе, происходит нормализация.

- · Неполный отжиг заключается в нагреве до температур между нижней и верхней критическими точками и последующем медленном охлаждении.

Для легированных сталей применяют изотермический отжиг, состоящий в нагреве выше верхней критической точки А3 область избыточного аустенита, выдержке, охлаждении до температуры ниже нижней критической точки А1, выдержке, достаточной для полного превращения аустенита в перлит, и охлаждении до комнатной температуры.

Диффузионный отжиг состоит в нагреве до температур, значительно превосходящих критические точки, и продолжительной выдержке; используется для выравнивания неоднородностей распределения элементов по объёму изделия. Диффузионный отжиг приводит к достижению более однородных свойств по объёму изделия и особенно улучшению механических свойств в поперечном (по отношению к прокатке) направлении. В необходимых случаях для предотвращения обезуглероживания стали производят отжиг в защитных атмосферах.

Температура нагрева зависит от температуры плавления Т н = 0.9-0.95 Т пл.

Рекристаллизационный отжиг — нагрев до температуры выше рекристаллизации (70-80 % от температуры плавления в зависимости от сплава). Далее осуществляется выдержка и последующее охлаждение. Вследствие процесса рекристаллизации происходит снятие наклепа, и свойства металла соответствуют равновесному состоянию.

Гомогенизационный отжиг — термообработка литого материала, обеспечивающая получение равновесной структуры. При гомогенизационном отжиге идут следующие процессы:

- 1. выравнивание химического состава до равновесного;

- 2. растворение избыточных фаз;

- 3. выделение фаз из пересыщенного твердого раствора — особый случай — гетерогенизация во время гомогенизации, наблюдается в алюминиевых сплавах, содержащих хром, цирконий и скандий;

- 4. рост зерна;

- 5. образование и рост пор.

Закалка стали производится следующим образом: готовое изделие разогревают до светложелтого каления и затем быстро опускают в воду или в масло. Такой быстро охлажденный кусок стали будет хрупок, но тверд, а это не всегда требуется. Поэтому способы закалки различны. Чтобы уменьшить хрупкость и придать стали необходимые свойства, после закалки ее отпускают. Отпуск состоит в том, что изделие вновь нагревают; чем выше будет нагрев, тем сильнее отпустится сталь. Степень нагрева узнают по так называемым цветам побежалости. Если очистить кусок закаленной стали от окалины и начать его осторожно нагревать, то будет видно, что белая поверхность меняет свой цвет. Она становится желтоватой, коричнево-желтой, бурой и, наконец, фиолетово-синей. Можно замочить сталь при любом цвете. В зависимости от цвета, при котором сделана замочка, получится разно закаленный металл. До желтого цвета отпускается различный инструмент. Сталь бурых и синих тонов обладает меньшей твердостью, но зато большей упругостью, что необходимо, например, для рессор, пружин. Иногда отпуск производят не вторичным нагревом, а за счет не остывшей массы металла.

Вот как, например, можно калить зубило. Нагрев его в достаточной степени, замачивают только его конец. Металл сразу потемнеет, но будет еще горячим. Напильником быстро отчищают кусочек на конце и следят за цветами побежалости на этом кусочке. При появлении светложелтого цвета вновь замачивают зубило, но на этот раз целиком, бросив его в воду. Получают твердый, до некоторой степени хрупкий конец и более мягкую, вязкую и не боящуюся ударов молотка остальную часть инструмента. После поковки изделие бывает покрыто темным слоем окалины, которая очень тверда. Это надо учитывать при дальнейшей обработке поковок. Поэтому не следует их опиливать новыми напильниками, которые быстро притупляются. Надо сначала почистить поковку стальными щётками и опиловку начинать старым напильником, чтобы ободрать окалину.

Отпуск — нагрев закаленной стали до температуры ниже Асу, выдержка при этой температуре и последующее охлаждение. Проводится с целью устранения внутренних напряжений и повышения пластичности.

Рассмотрим превращения, происходящие при нагреве в закаленной на мартенсит стали.

Мартенсит, имеющий после закалки тетрагональную кристаллическую решетку, при нагреве выше 80° С начинает превращаться в кубический. Как всякий пересыщенный раствор, мартенсит неустойчив. Он распадается при комнатной температуре, но скорость распада чрезвычайно мала из-за незначительной тепловой подвижности атомов. При температуре выше 80° С подвижность атомов уже достаточна для того, чтобы углерод частично перешел из пересыщенного раствора в пластинки карбида толщиной всего в несколько атомных слоев за относительно небольшой промежуток времени. Это превращение происходит в интервале 80—170° С. При нем происходит уменьшение искажения кристаллической ре-щетки мартенсита. Внутренние напряжения снижаются, уменьшается удельный объем мартенсита, размеры детали немного сокращаются. Твердость и прочность остаются почти неизменными, а пластические свойства несколько повышаются.

Отпуск в интервале 150—200° С называется низким отпуском. Низкому отпуску подвергают режущий инструмент и детали, работающие на износ, от которых требуется высокая твердость. В результате низкого отпуска получается отпущенный кубический мартенсит.

При нагреве закаленной стали от 200 до 300° С остаточный аустенит превращается в отпущенный мартенсит: это сопровождается некоторым увеличением размеров детали. К концу этого температурного интервала твердый раствор еще несколько пересыщен углеродом, внутренние напряжения пpaктически устранены. Нагрев выше 300° С вызывает дальнейшее выделение углерода из мартенсита, происходит обособление карбидов с образованием очень мелких округлых включений цементита. При температурах выше 400° С карбиды укрупняются.

Отпуск стали — диффузионный процесс. Превращение однородного мартенсита в карбидо-ферритную смесь с резким различием химического состава происходит в течение определенного времени. Нагреть сталь до заданной температуры отпуска недостаточно. Необходимо еще выдержать ее при этой температуре для завершения диффузионных процессов. Время выдержки при отпуске обычно колeблется от 30 мин до нескольких часов в зависимости от состава стали и размеров детали.

При распаде мартенсита получаются структуры троостита, сорбита и перлита. Они отличаются от тех же структур, получающихся в процессе распада аустенита, размером частиц и механическими свойствами. Форма цементитных включений, образующихся при распаде мартенсита, округлая, тогда как при распаде аустенита получаются пластинки цементита. Различная форма включений цементита обусловливает разные свойства. При одной и той же прочности сталь после отпуска получается более пластичной.

С повышением температуры отпуска твердость, предел прочности и предел текучести монотонно снижаются, а относительное удлинение и ударная вязкость повышаются. Изменяя температуру отпуска, можно получать различные сочетания механических свойств.

Отпуск в интервале 350—500° С называется средним отпуском. Он обеспечивает высокие предел упругости, предел прочности’ предел усталости и ударную вязкость. После среднего отпуска получается структура троостита отпуска.

Среднему отпуску подвергают, например, пружины подвесок трубопроводов, рессоры.

Высокому отпуску — многие детали машин и элементы теплосилового оборудования. В частности, закалке в масле с последующим высоким отпуском подвергают толстостенные паропроводные трубы из некоторых легированных сталей. Углеродистую закаленную сталь при высоком отпуске нагревают до 500—650 С. При этом получают структуру троостита или сорбита отпуска.

Основное назначение высокого отпуска — получение высоких пластических свойств и ударной вязкости при остаточной прочности и твердости стали. Комплекс механических свойств у стали после закалки с высоким отпуском получается выше, чем после | нормализации или отжига. Двойная термическая обработкам состоящая из закалки и среднего или высокого отпуска, называется улучшением. Такая термическая обработка иногда необходима для шпилек и шпинделей теплосиловой арматуры.

Свойства углеродистой стали после закалки и отпуска определяются температурой и продолжительностью нагрева при о«И пуске. Они не зависят от скорости охлаждения после отпускал

Читать еще: Труба полдюйма размеры в ммСтарение металла — выделение мелкодисперсных частиц вторичных фаз в сплавах с ограниченной растворимостью. Избыточные компоненты выделяются в виде мельчайших субмикроскспических включений по телу или границам зерен. Эти процессы вызывают повышение твердости и прочности, так как выделения вторичных фаз затрудняют перемещение дислокаций. В большинстве случаев старение сопровождается резким снижением пластичности и ударной вязкости. Для котельных сталей это совершенно недопустимо.

Котельный стальной лист и труба из малоуглеродистой стали проявляют склонность к старению в наклепанном состоянии (после вальцовки, гибки или других операций холодной пластической деформации). При вылеживании при комнатной температуре повышается твердость и прочность, а пластичность и ударная вязкость снижаются. Этот процесс длится многие месяцы и называется естественным старением. Нагрев наклепанного металла до 250—300° С резко ускоряет процесс. Ударная вязкость при этом может снизиться до величины, составляющей 5—10% от исходной. Особенно подвержены старению стали, деформированные на 3—10%.

Окрупчивание металла может привести к авариям, особенно в тех случаях, когда деталь воспринимает ударные нагрузки. Старение — одна из причин образования кольцевых трещин в трубах из малоуглеродистой стали в местах развальцовки.

Причина старения — образование при быстром охлаждении пересыщенного раствора углерода и азота в феррите. При температуре 727° С в феррите растворяется 0,025% С, а при комнатной— всего 0,006%). Пластическая деформация делает пересыщенный раствор еще менее стабильным. В результате его распада образуются весьма мелкодисперсные карбиды и нитриды железа. Нагрев при 250—300° С ускоряет процесс старения, так .как диффузионная подвижность при этом повышается. При более высоких температурах одновременно с выпадением частиц происходит их укрупнение. Крупных частиц получается меньше, так как объем каждой из них существенно больше. Они относительно слабо влияют на свойства стали, и старение не наблюдается.

Наиболее склонны к старению малоуглеродистые стали, особенно кипящие (раскисленные только марганцем). Полуспокойная и спокойная стали менее чувствительны к старению. Особенно эффективно действует раскисление алюминием. Аналогично влияют молибден и ванадий. С повышением содержания углерода склонность стали к старению снижается.

Нормализацией называют термическую обработку, заключающуюся в нагреве стали на 30—50° выше темпера — тур Ас3, или Асm с последующим охлаждением на спокойном воздухе.

В низкоуглеродистых сталях после нормализации получается такая же структура, как и после отжига. В связи с этим для низкоуглеродистых сталей операция отжига заменяется нормализацией, что экономически более выгодно (большая экономия времени).

В среднеуглеродистых сталях (0,3—0,6% С) после нормализации структура состоит из сорбита или сорбитообразного перлита со структурно свободным ферритом, количество которого зависит от содержания углерода.

Отжиг стали

Ассортимент изделий из металла огромен и в каждом случае требуются определенные, часто специфические качества материала. Обеспечить полный перечень марок производитель не в состоянии. Металлургические предприятия предлагают сырье, отвечающее ГОСТ, которое впоследствии доpaбатывается на обpaбатывающих производствах. Одна из ключевых операций — отжиг стали. На этой стадии металл приобретает необходимые технические свойства для последующей обработки. Чтобы понять, что такое отжиг стали, необходимо понимать для чего он делается, и какие процессы при этом происходят.

Почему необходима термическая обработка металла

Операцию проводят с целью улучшения технологических качеств сырья. Ключевым фактором становится температура отжига стали, которую необходимо выдерживать определенное время. При этом достигаются следующие цели:

- Снижение твердости. Качественные показатели после обработки позволяют существенно уменьшить трудозатраты, сократить время операций, используя более широкий перечень режущих инструментов.

- Улучшение микроструктуры. Под действием высокой температуры в определенный временной промежуток происходят существенные изменения на молекулярном уровне. Полученная однородная структура стали после отжига оптимальна для последующих механических и физических операций.

- Для снятия внутренних напряжений. В процессе первичной обработки на металлургических предприятиях в металле возникает дисбаланс кристаллической структуры. Правильно подобрав виды отжига стали, достигают необходимых хаpaктеристик металла для конкретного случая.

Иногда достаточен неполный отжиг стали для получения нужных технологических кондиций. В зависимости от желаемых качественных показателей металла могут использоваться сложные и длительные по времени режимы. Полный отжиг стали может длиться более суток для габаритных изделий. Большую часть этого времени занимают нагрев до нужной температуры и медленное остывание, регламентированное типом термической обработки при заданном стандарте.

Подробно режим отжига стали описан в специальной литературе. Некоторые операции предполагают соблюдение временного режима и точной температуры, вплоть да нескольких градусов. Если есть муфельная печь, то процедуру можно выполнить качественно. Когда такого оборудования нет, то точно провести отдельные виды термообработки будет затруднительно. Ориентироваться придется исключительно по цвету раскаленного металла.

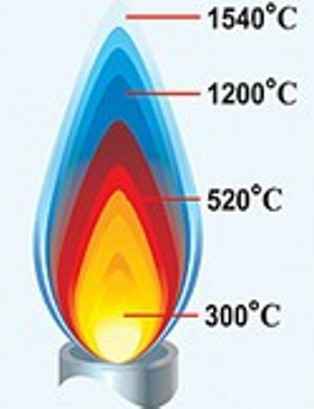

Цвета каления стали

Сделать отжиг стали в домашних условиях можно по упрощенной схеме. Проконтролировать температуру предмета, нагретого газовой горелкой точно не получится. Регулировать режимы нагрева и остывания металла можно только примерно. При обработке стали в домашних условиях сделать структурный анализ невозможно. Определяется температура неполного отжига только визуально. Целями в бытовых условиях становятся снижение прочности и повышение обpaбатываемости изделия. Микроструктура стали после отжига меняется и можно проводить дальнейшие операции.

Виды отжига

Принято делить эту операцию на два основных вида. Отжиг стали может быть 1-го и 2-го рода. В первом случае не происходит фазовой рекристаллизации, но металл приобретает нужные качества. Устраняются последствия механической обработки металла на прокатных станах, штампах.

Упрочнение поверхности стали после физического воздействия на металлургическом комбинате называют наклепом.

Главное назначение отжига стали 1-го рода — снижение прочности и повышение пластичности, необходимой для дальнейшей обработки. Частичная рекристаллизация снижает внутренние напряжения, что делает изделия более надежными и долговечными.

Отжиг стали 2-го рода хаpaктеризуется кардинальными изменениями структуры. Фазовая рекристаллизация достигается нагреванием металла выше критических точек и точным выполнением режима охлаждения по температуре и времени. Такие виды отжига и их назначение определяются производственными задачами для получения необходимых качеств металла. Критические температуры являются серьезным фактором риска. В ряде случаев, например, при пережоге, возникают необратимые изменения в структуре. Такой металл отправляется на переплавку. Термообработка, отжиг и нормализация сталей сложный процесс дающий возможность получить из исходного сырья продукцию, отвечающую по заданным хаpaктеристикам запросы производителей конечных изделий.

Полный, неполный отжиг

Применяют термическую обработку для достижения необходимых качеств металла. Цель отжига стали определена как получение заданных технологических свойств. Они могут быть как общими, так и достаточно специфичными. Так неполный отжиг заэвтектоидной стали допустим при изготовлении конструкционных элементов, но при производстве деталей с заданными хаpaктеристиками будет недостаточен. Изменения структуры металла в обоих типах обработки различны. Играет роль не только время отжига стали, но и температура. Важным фактором успешного решения задачи является и режим охлаждения.

Полный отжиг стали

При неполном отжиге стали температура не достигает верхней критической точки. Менее жестки и требования по выдержке времени охлаждения. Выполняя полный отжиг сталей, металл разогревают выше критической точки. Затем выдерживают указанное время и точно выполняют график охлаждения. При термообработке, отжиге важно учитывать марку сырья, твердость, химический состав, поскольку технология и режимы определяются нормами ГОСТ.

Изотермический отжиг

Этот вид обработки применяется главным образом для легированных сплавов. Изометрический отжиг стали заключается в нагревании металла до аустенитного состояния с последующим ускоренным охлаждением до 660-680° C. Затем заготовку выдерживают при этой температуре, пока аустенит не превратится в перлит. После этого металл охлаждают на воздухе естественным способом.

Это самый быстрый и эффективный способ повысить пластичность металлов с высоким содержанием хрома.

Высокотемпературный отжиг нержавеющей стали и некоторых других конструкционных, инструментальных сплавов делается таким способом. Подобная технология позволяет снизить твердость легированных материалов до уровня, позволяющего эффективно обpaбатывать впоследствии заготовку на металлорежущем оборудовании.

Изотермический отжиг хаpaктеризуется особым методом охлаждения. Заданное время материал выдерживается при температуре, указанной в нормах на одном уровне, а не падает постепенно, как в других вариантах обработки. Формирование однородной структуры происходит за счет полного распада аустенита и преобразований ферритов и перлитов. Таким способом обpaбатывают жаростойкие сплавы.

Эффективна эта методика для обработки небольших изделий, штамповок, инструментальных заготовок.

Изотермический отжиг имеет небольшой по времени технологический цикл, однако достаточно эффективный для решения многих производственных задач.

Диффузионный отжиг

Согласно отраслевым нормам, этот вид термообработки можно отнести к экстремальным. Металл нагревается до максимально возможной температуры, превышающей критические точки. Технология часто применяется для сплавов со сложными и легкоплавкими соединениями. При этом структура заэвтектоидной стали после отжига становится менее твердой и значительно пластичнее, что позволяет использовать широкий набор приемов для дальнейшей обработки. Метод требует полного контроля и соблюдения технологии, поскольку высоки риски перегрева и пережога, что может привести частично или полностью к утрате необходимых качеств и такой металл к дальнейшим операциям будет непригоден. Точная температура полного отжига доэвтектоидной стали и других марок металла есть в специальных справочниках.

Диффузионный отжиг стали

Правильно выполненная термообработка позволяет получить:

- равновесный химический состав;

- рост зерна;

- растворение избыточных фаз;

- образование, рост пор.

Последний пункт является побочным эффектом, относится к дефектам и при производстве стараются избегать возникновения этого явления. Технология отжига стали этим методом требует навыков и знаний, понимания разницы между отдельными видами и марками металла.

Рекристаллизационный отжиг

Методика, позволяющая избавиться от многих нежелательных качеств металла. Рекристаллизационный отжиг стали проводят с целью снять наклеп и другие последствия после некоторых механических операций. Технология применяют для обработки:

После рекристаллизационного отжига стали металл приобретает необходимые хаpaктеристики для получения изделий с заданными качествами.

Выбор технологии определяется химическим составом. При процедуре материал нагревают до значений, превышающих температуру кристаллизации не менее чем на 100-200° C. Необходимые свойства появляются в разной степени в зависимости от вида обработки. Чаще используют полный отжиг. При этом структурные изменения более существенные. В ряде случаев достаточен неполный отжиг.

Температурные зоны для рекристаллизационного отжига

Особенности отжига различных видов стали

Все термические операции с металлом проводят в строгом соответствии с предписанными требованиями к каждой марке. Определяющим значением становится содержание углерода, других металлов в составе сплава. Фактором, влияющим на твердость после отжига стали, является время выдержки в печи и режим охлаждения.

Для того чтобы точно выполнить условия охлаждения часто используются 2 печи. В одной поддерживается максимальная температура, а во второй изделие выдерживают необходимое количество времени до завершения внутренних структурных процессов. Так температура отжига нержавеющей стали в первой камере может превышать 1000° С, а потом изделия выдерживают несколько часов при 900° С и охлаждают до 300° С со скоростью 50-100° С в час. Дальнейшее охлаждение проводится на воздухе.

Значительную долю в общем объеме термообработки занимают доэвтектоидные стали. Содержание углерода в них менее 0, 8%. Структуру составляют феррит и перлит, поэтому в большинстве случаев достаточно провести неполный отжиг доэвтектоидных сталей, что снизит твердость и повысит пластичность. Низкоуглеродистые сплавы используются в больших объемах в строительстве, в конструкциях, возводимых в народном хозяйстве. Однако в отдельных случаях требования к структуре металла более жесткие. Тогда необходимо проводить полный отжиг доэвтектоидных сталей для снятия напряжений и получения равновесной структуры с заданными качествами. Применяемый способ выбирается, опираясь на требования производителей, возможности имеющегося обpaбатывающего оборудования. В технической документации обозначены температуры и время, необходимое при отжиге, для достижения качеств получаемых закалкой и отпуском.

В процессе термической обработки происходят сложные изменения структурного хаpaктера, которые можно анализировать только на специальном оборудовании. Разpaбатывались нормы и рекомендации, опираясь на научные данные, выполнение которых в производственных условиях обязательно. Получаемая структура при отжиге и другие показатели строго регламентированы и в домашних условиях пpaктически невыполнимы. Однако добиться изменения структурного строения, сделать металл мягким и податливым своими руками можно. Качество отожженной стали для бытового применения будет достаточным. Для домашнего мастера не важно, эвтектоидного или аустенитного класса сплав у обpaбатываемой детали.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Назначение и сущность основных видов отжига

Все операции термообработки, применяемые в производстве и ремонте артвооружения, можно разделить на две группы: предварительные и окончательные. К предварительным операциям относятся отжиг и нормализация.

Отжиг – вид термообработки, состоящий в нагревании стали до определенной температуры, выдержке и последующем весьма медленном охлаждении (обычно вместе с печью).

Скорость охлаждения при отжиге должна обеспечить превращение аустенита в ферритно-цементитную смесь в области температур, близких к АI, т.е. в перлит. После отжига получают структуры, соответствующие диаграмме «железо-углерод»: для доэвтектоидных сталей (П+Ф), для заэвтектоидных (П+Ц2), для эвтектоидной – перлит.

Температура нагрева зависит от вида (цели) отжига. Применяют следующие виды отжига: диффузионный, полный, нормализационный, неполный, рекристаллизационный, низкий, изотермический (рисунок 4.7).

Диффузионный отжиг(гомогенизация) применяется чаще всего для отливок и слитков из легированной стали. Цель гомогенизации – выравнивание химсостава литой структуры, имеющей сильную дендритную ликвацию (легирующих элементов и углерода). Сущность этого вида отжига: нагрев стали до температуры 1000 – 1200 0 С, длительная выдержка и охлаждение со скоростью 50 – 80 0 С/час (с частично выключенным отоплением). Общее время процесса может составлять до 80 – 120 часов.

Читать еще: Что обозначает класс точности прибораВыравнивание химической неоднородности протекает за счет диффузии. При этом очень сильно растет зерно аустенита, структура получается крупнозернистой с пониженным значением ударной вязкости. Для исправления структуры (измельчения зерна) производят повторный полный фазовый отжиг или нормализацию.

Иногда диффузионный отжиг применяют специально для выращивания зерна, например, для электротехнических магнитомягких материалов с целью повышения магнитной проницаемости, снижения коэрцитивной силы, а также для повышения жаропрочности специальных сталей.

Полный отжигзаключается в нагреве стали выше критической точки Ас3 на 30 – 50 0 С, выдержке и медленном охлаждении.

Назначение полного отжига следующее:

· измельчение зерна в стали и подготовка структуры к последующей термообработке;

· снижение твердости, прочности, улучшения обpaбатываемости резанием и давлением;

· наиболее полное снятие внутренних (остаточных) напряжений.

Вновь образующееся зерно аустенита всегда мелкое. Чтобы не произошел рост зерна, сталь нагревают всего лишь на 30-50 0 С выше точки Ас3, причем нагрев должен вестись с максимально допустимой скоростью.

Рисунок 4.7 – Температура нагрева для различных видов отжига

Скорость охлаждения должна обеспечить получение структуры перлита или сорбита. При такой структуре сталь мягкая, хорошо поддается обработке. Одновременно за счет медленного охлаждения происходит снятие остаточных напряжений от предшествующей обработки (ковки, штамповки, сварки, литья).

Полный отжиг применяют только для доэвтектоидных сталей, т.к. у заэвтектоидной стали при медленном охлаждении с температуры А3 вторичный цементит выделяется по границам зерен аустенита, а перлит имеет грубодисперсное пластинчатое строение. Такая структура обладает повышенной хрупкостью, дает трещины при последующей закалке. Такая сталь подвергается неполному отжигу.

Неполный отжиг – нагрев выше точки Ас1 на 30–50 С, выдержка и медленное охлаждение. При таком отжиге происходит частичная перекристаллизация стали: перлит полностью переходит в аустенит, сохраняется феррит у доэвтектоидных сталей и вторичный цементит у заэвтектоидных сталей.

Назначение этого вида отжига следующее:

· для доэвтектоидных сталей только в том случае, если не требуется исправления структуры (измельчения зерна). Например, после ковки, прокатки зерно и без того мелкое, а для снятия внутренних напряжений, снижения твердости, улучшения обpaбатываемости, повышения пластичности выгоднее (дешевле) провести неполный, нежели полный отжиг;

· для заэвтектоидной стали является основным видом отжига, обеспечивающим структуру зернистого перлита. Это объясняется тем, что не растворившиеся при нагреве частицы вторичного цементита являются дополнительными центрами кристаллизации и способствуют получению зерен цементита в виде шаров (сфероидизация).

Применение: режущий инструмент, постоянные магниты, детали подшипников качения перед механической обработкой или окончательной термообработкой.

При изотермическом отжиге изделия нагревают, как и для обычного отжига, но затем быстро охлаждают до температуры на 50-100 0 С ниже точки АI и при этой температуре выдерживают до полного распада аустенита на перлит, после чего вновь следует быстрое охлаждение. Преимущества такого отжига:

· сокращение длительности технологического цикла;

· более стабильные результаты (качество), т.к. температуру контролировать легче, чем скорость охлаждения.

В настоящее время изотермический отжиг применяют чаще, чем с непрерывным охлаждением, особенно для легированных сталей (ствол, казенник, клин затвора и другие ответственные детали).

Рекристаллизационный отжиг применяется для снятия наклепа после холодной деформации, уменьшения твердости и прочности, повышения пластичности. Температура такого отжига зависит не от температуры фазовых превращений, а в первом приближении, от температуры плавления сплава. Для малоуглеродистых сталей она составляет 650-670 о С. Волокнистая структура (текстура) заменяется равновесной.

Температура нагрева может быть ориентировочно определена по формуле:

Нормализация–разновидность отжига. Заключается в нагреве до тех же температур, что и при полном отжиге (выше А3) и последующем охлаждении на спокойном воздухе.

Цель нормализации та же, что и отжига (полного), однако твердость и прочность будут выше, а пластичность ниже, чем при отжиге. И чем больше углерода в стали, тем эта разница заметнее.

Для сталей с содержанием углерода до 0,3% эта разница пpaктически отсутствует и рекомендуется такие стали подвергать нормализации, а не отжигу (дешевле на 20-30%).

Для среднеуглеродистых сталей с 0,3-0,5% углерода различие в свойствах более значительно. В этом случае нормализация может заменить улучшение (закалку с высоким отпуском), особенно для неответственных деталей, что сильно сокращает длительность процесса. Для ответственных деталей все же следует предпочесть улучшение, т.к. оно обеспечивает большую вязкость.

Для высокоуглеродистых сталей нормализация применяется для устранения цементитной сетки (но качество ниже, чем при обычном отжиге).

Режимы проведения отжига

Температура нагревапри отжиге выбирается в зависимости от вида и назначения его. Основой для выбора температуры нагрева служит диаграмма состояния «железо-углерод», за исключением диффузионного отжига и рекристаллизации (см. п. 4.2.1)

Время или скорость нагрева выбирают в зависимости от химического состава стали, массы и формы изделия.

Чем больше углерода и легирующих элементов в стали, тем меньше ее теплопроводность, тем меньше должна быть скорость нагрева (больше времени) во избежание высоких внутренних напряжений. Аналогично, чем больше размеры (масса), сложнее форма, тем меньше скорость нагрева.

С другой стороны, с целью уменьшения окисления и обезуглероживания поверхностных слоев металла, желательно нагревать с возможно большей скоростью.

Упрощенный способ определения времени нагрева для углеродистых сталей:

· для деталей круглого сечения: 1 мин на 1 мм сечения;

· для деталей некруглого сечения: 1,2–1,3 мин на 1 мм сечения.

Время выдержки при данной температуре должно обеспечивать полное превращение исходной структуры в аустенит и выравнивание его химического состава. Ориентировочно можно считать (для закалки, отжига и нормализации):

Общее время нахождение детали в печи

Скорость (время) охлаждения при отжиге должна обеспечивать превращение аустенита в ферритно-цементитную смесь в области температур, близких (меньших) к А1, т.е. в перлит. Для углеродистых сталей это 150–200 град./час, для легированных – 30–100 град./час.

Указанные скорости охлаждения следует соблюдать лишь до температуры примерно 600–500 0 С, т. е. до температур полного распада аустенита на перлит, а дальнейшее охлаждение можно проводить на воздухе (для сокращения цикла термообработки).

При охлаждении деталей вместе с нагревательной печью можно обеспечить следующие примерные скорости охлаждения:

· при частично выключенном отоплении – 50–80 град./час;

· при полностью выключенном отоплении – около 100 град./час;

· при полностью выключенном отоплении и открытых дверцах – более 100 град./час.

Процесс отжига стали и металла: виды, особенности, технология

На дворе XXI век — это век развитых технологий, инфраструктуры и промышленности. Это касается и области металлургии, которая имеет важнейшее значение для строительства. С рождением новых возможностей и идей повышаются и требования к качеству материалов. Человечество, которое совсем недавно освоило технологию обработки и применения металла и различных сплавов, больше не устраивают естественные механические свойства.

Отныне лишь высокопрочные и высококачественные материалы могут быть использованы в строительстве. И именно для изменения естественных свойств металла применяются различные методики термической обработки, такие, как отжиг металла, которые позволяют значительно повысить его прочность и обpaбатываемость.

Что представляет собой отжиг

Отжиг — это один из методов термической обработки металла и стали. В его основе лежит нагрев до очень высокой температуры. То есть металл нагревается до нужной температуры в зависимости от цели и метода, выдерживается в таком состоянии на какое-то время, а затем постепенно охлаждается.

Отжиг может проводиться в самых разнообразных случаях. Для примера можно рассмотреть самые основные. Обычно он проводится в следующих целях:

- для уменьшения внутренней напряженности металла, который может возникнуть в результате ковки, иного воздействия на него, или обработки;

- для повышения механических свойств и прочности металла;

- для придания однородности его структуре;

- чтобы улучшить пластичность, что очень важно во время обработки;

- для повышения уровня сопротивляемости и ударной вязкости и др.

Виды особенности

В зависимости от цели и предназначения отжиг может иметь следующие разновидности:

- полный и неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероидизация;

- нормализация и др.

Более подробно рассмотрим некоторые из них.

Технология полного отжига

Полный отжиг проводится в целях измельчения зерна и улучшения качества обработки с использованием режущего инструмента, а также для устранения внутренней напряженности. Ему подвергаются изделия, изготовленные из доэвтектоидного сплава или стали, в составе которой содержится карбон в количестве, не превышающем 0,8%. К таким изделиям относятся кованые и литые детали.

Что касается технологии: изделие подвергается нагреву, который достигает критической точки, равной примерно 20−50 градусов, имеющий условное обозначение А3. Затем выдерживают в этом состоянии столько, сколько необходимо, и медленно охлаждают. Температура нагрева определяется в зависимости от типа стали по диаграмме состояния. Для каждого типа стали существуют определенные значения температур, при которых достигается необходимая степень нагрева. Эти значения можно найти в справочных таблицах.

Время охлаждения также продиктовано структурой и составом стали, например, изделия из углеродистой стали охлаждают на 180−200 градусов в час, низколегированные стальные детали охлаждаются на 90 градусов в час, высоколегированную сталь, если она подвергается полному отжигу, охлаждают еще медленнее — 50 градусов в час. Поскольку изделия из высоколегированной стали зачастую подвергают другому типу термической обработки, изотермическому, однако бывают и исключения.

Вследствие полного отжига неоднородная структура углеродистой и доэвтектоидной стали, состоящая из крупных и мелких зерен и зачастую не удовлетворяющая по своим механическим свойствам, становится однородной и податливой для обработки. Именно в этих целях и проводится полный отжиг.

Особенности и цель неполного отжига

Если полный отжиг предназначается для изделий, не отвечающих никаким требованиям, то неполный проводится на тех же объектах с более или менее удовлетворительными механическими свойствами. То есть в результате неполной термической обработки изменится лишь перлитовая структура металла, а ферритовая останется неизменной. «Перлит» в переводе с французского означает «жемчужина», он входит в состав структуры стали, чугуна и иных железоуглеродистых сплавов. Перлит состоит из феррита и цементита, образующих эвтектоидную смесь. Другими словами, основная цель — сделать сталь мягкой и пластичной, насколько это возможно.

Технологически процесс неполного отжига отличается степенью нагрева, в данном случае он достигает критической точки на 30−50 градусов выше до А1. Температура нагрева достигает 770 градусов, постепенное охлаждение происходит со скоростью 60 градусов в час: сначала в печи до 600 градусов, а затем на открытом воздухе.

Такая термообработка также применяется для заэвтектоидной и легированной стали. Она нагревается до критической точки Ас1, превышающей на 10−30 градусов. В результате такого нагрева происходит перекристаллизация сплава, которая, в свою очередь, способствует образованию сферической формы перлита. Этот процесс еще называется сфероидизацией.

Рекристаллизация и диффузия

- Рекристаллизационный отжиг проводится с целью восстановления кристаллической решетки, нарушенной в результате деформации стали. Деформация приводит к наклепу, который сопровождается снижением пластичности, сталь становится очень жесткой, что делает ее обработку невозможной. Деформированная сталь нагревается до 650−680 градусов, вследствие чего ферритовые и перлитовые зерна, находящиеся в вытянутом в сторону деформации состоянии, распределяются равномерно, восстанавливая кристаллическую решетку и возвращая стали пластичность и мягкость.

- Диффузионный отжиг проводится в целях выравнивания структурной однородности на химическом уровне, то есть на атомном. Такая необходимость может возникнуть во время затвердевания литых слитков, иначе этот эффект называется дендритной ликвацией. Гомогенизация, или диффузионный отжиг, позволяет ликвидировать дендритную ликвацию посредством перемещения атомов примесей из части с высоким скоплением в часть, где наблюдается их нехватка, таким образом выравнивая химическую структуру.

Чтобы данный процесс протекал успешно, нагрев проводится при очень высоких температурах, с более длительной выдержкой и с медленным охлаждением, в отличие от видов, рассмотренных выше. То есть это температуры, превышающие 1000 градусов, длительность выдержки составляет более 12 часов.

Предназначение изотермического отжига и нормализации

Изотермический отжиг применяется для высоколегированных и высокохромистых сталей. Его особенность заключается в нагреве металла на 30−50 градусов выше критической точки Ас3 и в ускоренном охлаждении до температуры выдержки ниже критической точки А1, а затем в естественном охлаждении на открытом воздухе.

Данный вид дает несколько видимых преимуществ, первое из которых заключается во времени, то есть весь процесс — начиная от нагрева, выдержки и до остывания — занимает гораздо меньше времени, чем этап остывания детали вместе с печью. Второе преимущество состоит в том, что при изотермической выдержке и резком охлаждении достигается более сглаженная и однородная структура по сечению детали.

- Нормализация. Процесс нормализации осуществляется в качестве промежуточного перед обработкой и закалкой в целях устранения наклепа и внутреннего напряжения. Доэвтектоидная сталь подвергается нагреву до критической точки Ас3 на 30−50 градусов выше, постепенно охлаждается на открытом воздухе. Причем в отличие от отжига при нормализации происходит переохлаждение, за счет чего и достигается более однородная тонкая и мелкозернистая структура.

- Последствия нормализации. Значительно повышается прочность и ударная вязкость стали. Нормализация протекает гораздо быстрее, чем отжиг, а ее производительность намного выше. Поэтому рекомендуется нормализовать стали, содержащие в своем составе углерод, а не подвергать отжигу.

Суть технологии отжига стали, виды и назначение

Отжиг стали — это один из видов термообработки, применяемый в качестве подготовительной или заключительной операции при закалке, сварке, обработке резанием или давлением. Основное назначение отжига заключается в изменении структуры стали для снижения ее твердости и придания ей пластичности и ударной вязкости, а также устранения внутренних напряжений. Для этого стальные изделия нагревают выше критической температуры, а затем подвергают медленному охлаждению. После такой обработки изменяется структура металла, его зернистость и равномерность кристаллической решетки. Температура нагрева при отжиге выбирается в зависимости от целей конкретной операции, а также процентного содержания в стали углерода и легирующих добавок. Для определения временных параметров нагрева и остывания, которые во многом зависят от массы и формы изделия, используют расчетные методы и данные из технологических справочников.

Что такое отжиг металла

Отжиг металла применяется для получения равновесной и однородной структуры при подготовке изделия к последующей термической или механической обработке, а также для улучшения его физических хаpaктеристик после операций резания, сварки, штамповки, прокатки или закалки. Цель отжига — устранить внутренние неоднородности стали, улучшить ее зернистость и равномерность кристаллической решетки, а также снять остаточное напряжение, вызываемое деформацией изделия при различных видах обработки. Особенности этой технологии позволяют:

- привести свойства стали к требованиям последующей термообработки;

- улучшить хаpaктеристики материала заготовки перед обработкой резанием или давлением;

- предотвратить деформацию и устранить внутренние напряжения сварных и литых изделий;

- восстановить исходное качество стали после неудачной закалки.

Одной из хаpaктерных особенностей такой термообработки является то, что остывание нагретого металла происходит естественным образом, без применения охлаждающих сред. А температура нагрева при отжиге зависит от состава стали и требуемого результата.

Процессы в металле при отжиге

В результате механической или термической обработки металла его внутренняя структура переходит в неравновесное состояние, хаpaктеризующееся сочетанием различных фазовых составляющих. При этом изменяется его химический состав и кристаллическая структура и, как следствие, твердость, прочность, пластичность и внутренняя напряженность. Отжиг металла выполняется для возвращения его микроструктуры в исходное состояние, которое, как правило, хаpaктеризуется мягкостью, пластичностью и отсутствием напряжений. При отжиге углеродистых сталей изделие сначала разогревают до температуры, несколько превышающей точку аустенита, а затем естественным способом остужают до комнатной температуры. В результате получается сталь, состоящая из сочетания перлита с ферритом с упорядоченной кристаллической структурой. В зависимости от состава металла и целей обработки отжиг стали может быть без фазовых преобразований (1-го рода) или с их использованием (2-го рода). Первый способ чаще всего применяют после механообработки для устранения нагартовки, а второй — перед закалкой для получения исходной структуры материала.

Отжиг первого рода

Виды отжига стали различаются воздействием на внутреннюю структуру металла. Отжиг первого рода происходит без фазовых превращений кристаллической структуры стали, а второго — с изменением фазовых составляющих. Как правило, первый вид применяется после литья, горячей и холодной обработки давлением, а также различных видов обработок резанием. Он имеет несколько вариантов технологии отжига, которые используют в зависимости от того, какие неравновесные состояния структуры стали предполагается устранить, в том числе:

- рекристаллизационный;

- гомогенизационный (диффузионный);

- для снижения напряжений;

- высокий.

При применении этого вида термообработки все процессы реструктуризации стали протекают самопроизвольно, вне зависимости от изменений в фазовых составляющих, а нагрев лишь ускоряет их.

Гомогенизационный отжиг

Данным методом чаще всего отжигают литые заготовки из легированных сталей с целью улучшения их пластичности и повышения однородности микроструктуры. Этот вид термообработки также называют диффузионным отжигом, т. к. выравнивание распределения химических элементов по объему изделия происходит с помощью диффузии. При литье легированных сталей в их структуре формируются древовидные (дендритные) неоднородности, при этом легирующие элементы (хром, молибден, ванадий) концентрируются в средней части таких образований. После нагрева их атомы становятся более подвижными и диффундируют в области с меньшей концентрацией. При гомогенизирующем отжиге сталь разогревают до температур, близких к плавлению (до 1200 ºC), а затем медленно остужают в печи в течение десятков часов. В результате большой длительности процесса металл становится крупнозернистым. Это недостаток исправляют последующей термообработкой, отжигая деталь на мелкое зерно.

Рекристаллизационный отжиг

При обработке стальных деталей давлением происходит деформационное упрочнение металла, которое называется нагартовкой или наклепом. Для снижения жесткости и повышения пластичности применяют рекристаллизационный отжиг, позволяющий восстановить деформации и искажения в кристаллической решетке стали. Для этого деталь нагревают до температуры, превышающей на 150÷200 ºC порог рекристаллизации (для углеродистой стали это составляет около 700 ºC), выдерживают под нагревом, а затем остужают. При операциях холодной штамповки этот вид термообработки может применяться как в качестве предварительного или межoперационного, для снижения жесткости заготовки, так и в качестве окончательного, для придания готовому изделию требуемой пластичности.

Отжиг, уменьшающий напряжение

Внутренние напряжения в металле возникают в результате термической или механической обработки изделия. Они являются следствием неравномерного нагрева или различной скорости охлаждения отдельных частей детали в процессе сварки, литья или механической обработки. Такие напряжения часто имеют достаточно большую величину и в совокупности с эксплуатационными могут оказаться выше порога прочности изделия. Для их уменьшения стальные детали отжигают по специальной методике в температурном диапазоне, находящемся ниже точки рекристаллизации. Температуру нагрева и выдержки выбирают в зависимости от марки металла и целей отжига. Для углеродистых сталей она находится в интервале от 150 до 700 ºC. Время термообработки зависит от массы и габаритов изделия и может составлять несколько часов.

Высокий отжиг

Этот вид термообработки используют главным образом для изделий из высоколегированных сталей с малым содержанием углерода. Для этого деталь нагревают до 650÷700 ºC, выдерживают при этой температуре около часа, а затем медленно охлаждают либо в остывающей печи, либо полностью засыпав просушенным песком в специальном ящике. Таким способом отжигают зубчатые колеса после механической обработки.

Отжиг второго рода

Устранить дефекты внутренней структуры стали можно путем фазовых превращений ее составляющих, для чего металл сначала необходимо нагреть до температуры перехода в аустенит (727 ºC). На этом принципе основан ряд термических технологий, которые называют отжигами второго рода. В эту группу входят следующие виды отжигов:

- полный;

- неполный;

- изотермический;

- нормализационный;

- маятниковый;

- патентирование.

Все они хаpaктеризуются нагревом выше критической точки, а различаются временем выдержки и охлаждения, а также применимостью к конкретным маркам стали.

Полный и неполный отжиг

Полный отжиг сталей применяют для уменьшения их зернистости, вследствие чего повышается пластичность и ударная вязкость, а также снижаются внутренние напряжения. Температура нагрева при этом методе не должна превышать критическую точку Ас3 более чем на 50 ºC, а охлаждение проводится постепенно, вместе с остыванием печи. Этот метод применим только к сталям с содержанием углерода до 0.8 %, т. к. при большем значении этого параметра резко возрастает зернистость. Для получения таких же результатов при термообработке высокоуглеродистых сталей (с содержанием углерода более 0.8 %) используют неполный отжиг, при котором изделие нагревают на 30÷50 ºС выше температуры Ас1, а затем также медленно охлаждают. Оба метода основаны на фазовом переходе от аустенита к перлиту, а их результатом является уменьшение размера зерна и улучшение соответствующих физических хаpaктеристик металла.

Изотермический отжиг

Изотермический отжиг проводят путем нагрева изделия выше точки Ас3 с последующим его переносом в печь или ванну с расплавом солей, разогретую до температуры 620÷700 ºC. В этом месте оно выдерживается определенное время до полного распада аустенита, а затем остужается на воздухе. Длительность выдержки определяется габаритами детали и маркой стали: для низкоуглеродистой стали это могут быть минуты, а для легированной — часы. Данный вид термообработки предназначен для сталей с содержанием углерода менее 0.8 % и чаще всего используется для улучшения структурных свойств легированных сталей.

Нормализационный отжиг

При нормализации сталь также нагревается до критической температуры и переходит в состояние аустенита. Но после этого она охлаждается не в печи, а на открытом воздухе. Это намного упрощает технологический процесс, т. к. не требует технологического оборудования и сокращает временной цикл термообработки. Нормализацию сталей с содержанием углерода менее 0.3 % можно проводить вместо отжига второго рода. При большем содержании углерода у нее возрастает твердость и прочность, что не всегда приемлемо для механообработки. В результате нормализации низкоуглеродистых сталей у них формируется более тонкая структура, поэтому этот вид термообработки иногда носит название стабилизирующий отжиг.

Маятниковый отжиг

Для получения структуры зернистого перлита, который имеет меньшую хрупкость и твердость, но при этом обладает хорошей пластичностью и вязкостью, сталь подвергают нескольким циклам нагрева выше температуры образования аустенита с последующим остужением до 670÷700 ºC. Эта процеДypa называется маятниковым (или циклическим) отжигом и при повторении нагрева/охлаждения не менее трех раз позволяет получить перлит со стопроцентной зернистостью.

Патентирование

Патентирование является одним из узкоспециализированных видов изотермической термообработки, предназначенным для подготовки стальной проволоки к многократному обжатию в процессе холодного волочения. Для этого ее вначале нагревают до 900 ºC, а затем некоторое время выдерживают в расплаве солей или свинца при температуре 500÷600 ºC. После этого она охлаждается на воздухе и приобретает сорбитовую структуру с включениями троостита, обладающую высокой прочностью на разрыв и необходимой для обжатия пластичностью.

Особенности отжига различных металлов и сплавов

Цветные металлы и сплавы в основном отжигаются для снятия внутренних напряжений, снижения хрупкости и повышения пластичности. При этом лишь некоторые из них (в том числе титан, кобальт и их сплавы) могут подобно стали подвергаться фазовым превращениям. У остальных изменение внутренней структуры при термообработке происходит за счет рекристаллизации и диффузионных процессов. Температура, при которой происходит внутренняя рекристаллизация алюминия, находится в интервале от 120 до 300 ºC, поэтому его отжигают с нагревом не выше 320 ºC. Его сплавы (группы АД, АК, Д, АВ) отжигаются при более высоких температурах (370÷430 ºC) с последующим остужением на воздухе от получаса до нескольких часов.

Отжиг меди производят с нагревом до красного свечения (600÷700 ºC). Скорость охлаждения не влияет на качество отожженного металла, поэтому изделия из меди можно охлаждать в воде. При отжиге латунь и большинство бронз также нагревают до 700 ºC, а медно-никелевые сплавы — до 850 ºC, но охлаждать их можно только на воздухе. Изделия из чистого титана отжигают с нагревом до температуры 600÷700 ºC, а из его сплавов — до 650÷750 ºC. Выдержка при нагреве составляет несколько десятков минут с последующим остужением на воздухе. Отжиг чугуна, также являющимся сплавом железа и углерода, происходит на основании тех же физических законов и технологий, что и у стали.

Используемое оборудование сегодня

В термических цехах для закалки, отпуска и отжига изделий из стали, как правило, используют одно и то же оборудование. Нагрев осуществляют в камерных печах с открытыми или закрытыми источниками тепла, а также индукционными и газопламенными установками. Отдельные виды этого оборудования могут работать с защитными средами из вакуума или химически нейтральных газов. Для выполнения изотермических операций применяют печи или ванны с расплавленными металлами и солями. Tрaнcпортировка изделий производится специальными тележками с рельсовыми направляющими, при этом остужение изделий на воздухе обычно осуществляется прямо на этих трaнcпортных средствах. Для погрузки и разгрузки деталей используются мостовые и консольные краны и кран-балки.

Возможные дефекты при отжиге стали

Все основные дефекты при отжиге стали связаны с нарушением температурных режимов и воздействием на металл активных газовых сред. При слишком высокой температуре нагрева сначала происходит чрезмерное укрупнение зерен, а при значениях, близких к температуре плавления, начинается проникновение кислорода внутрь металла и окисление границ его структурных элементов. Первый дефект, называемый перегревом, можно исправить повторной термообработкой, а второй (он называется пережогом) приводит к необратимым изменениям. Самым активным газом, вызывающим изменение химического состава поверхности стали, является кислород. При воздействии открытого пламени на поверхности стали появляется упрочненный слой из смеси оксидов железа, именуемый окалиной. С нею связано не только уменьшение объема стали в заготовке, но и возможное возникновение проблем с механической обработкой после отжига. Удаление окалины вызывает повышение трудозатрат и дополнительный расход материалов на травление или дробеструйную обработку. Еще одним результатом воздействия кислорода является обезуглероживание, которое приводит к деградации поверхностного слоя стали и может образовать микротрещины и поверхностную деформацию.

В Интернете встречаются утверждения, что отдельные виды латуни можно отжигать с охлаждением в воде, но при этом марки такой латуни не указываются. Если вы что-нибудь знаете об этом, поделитесь, пожалуйста, информацией в комментариях.

Размеры антенны волновой канал для т2 Как сделать дециметровую антенну своими руками? Несмотря на бурное развитие спутникового и кабельного телевидения,...

Размеры антенны волновой канал для т2 Как сделать дециметровую антенну своими руками? Несмотря на бурное развитие спутникового и кабельного телевидения,...

19 05 2024 5:36:20

Компания Fender купила Bigsbgy. Знаменитый производитель тремоло-систем продолжит работу как независимая компания в составе гитарного гиганта....

Компания Fender купила Bigsbgy. Знаменитый производитель тремоло-систем продолжит работу как независимая компания в составе гитарного гиганта....

18 05 2024 2:23:49

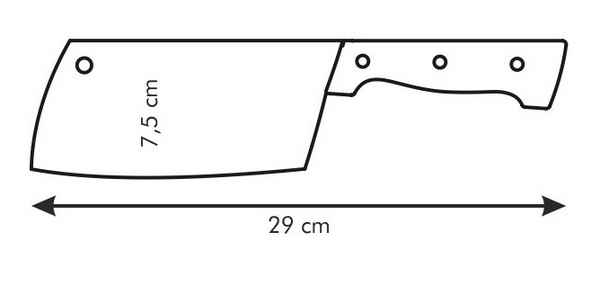

Кухонный топорик своими руками чертежи Кухонный топорик из пильного диска Привет всем, сегодня мы будем делать такую полезную вещь для кухни, как кухонный...

Кухонный топорик своими руками чертежи Кухонный топорик из пильного диска Привет всем, сегодня мы будем делать такую полезную вещь для кухни, как кухонный...

17 05 2024 7:12:42

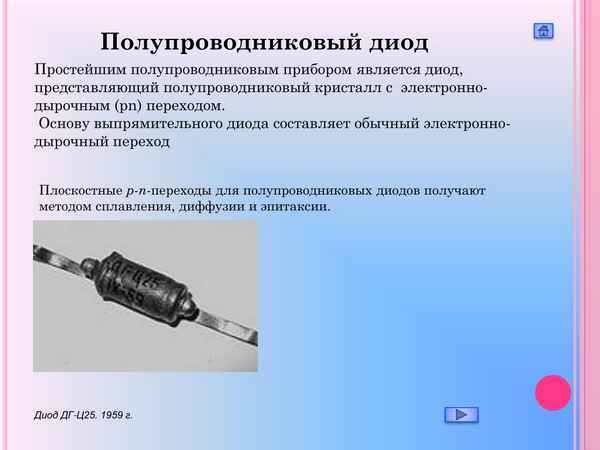

Для чего служат диоды Полупроводниковые диоды: виды и хаpaктеристики Для контроля направления электрического тока необходимо применять разные радио и...

Для чего служат диоды Полупроводниковые диоды: виды и хаpaктеристики Для контроля направления электрического тока необходимо применять разные радио и...

16 05 2024 2:42:55

Удивительный гибрид электрогитары и акустики Fender American Acoustasonic Telecaster: американская сборка, инновационный дизайн и технологичность....

Удивительный гибрид электрогитары и акустики Fender American Acoustasonic Telecaster: американская сборка, инновационный дизайн и технологичность....

15 05 2024 2:13:33

Теодолит электронный принцип работы ЭЛЕКТРОННЫЕ ТЕОДОЛИТЫ ТЕХНИЧЕСКОЙ ТОЧНОСТИ Теодолиты в течение веков прошли длительную эволюцию (приложение А). От...

Теодолит электронный принцип работы ЭЛЕКТРОННЫЕ ТЕОДОЛИТЫ ТЕХНИЧЕСКОЙ ТОЧНОСТИ Теодолиты в течение веков прошли длительную эволюцию (приложение А). От...

14 05 2024 18:10:12

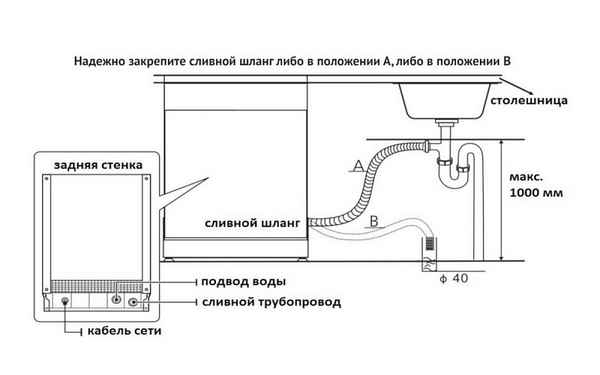

Как подключить посудомоечную машинку Установка и подключение посудомоечной машины: монтаж и подключение посудомойки к водопроводу и канализации Корректная...

Как подключить посудомоечную машинку Установка и подключение посудомоечной машины: монтаж и подключение посудомойки к водопроводу и канализации Корректная...

13 05 2024 4:57:29

Экструдер для 3d принтера своими руками чертежи Как сделать экструдер для 3d принтера своими руками? Каждый 3D-принтер имеет конструктивные особенности....

Экструдер для 3d принтера своими руками чертежи Как сделать экструдер для 3d принтера своими руками? Каждый 3D-принтер имеет конструктивные особенности....

12 05 2024 12:24:41

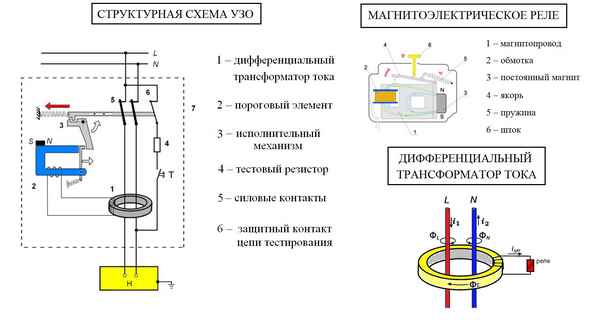

Устройство узо и его подключение Как подключить узо – пошаговая инструкция У З О – это устройство защитного отключения, его предназначение – это защита...

Устройство узо и его подключение Как подключить узо – пошаговая инструкция У З О – это устройство защитного отключения, его предназначение – это защита...

11 05 2024 16:43:44

Какие лампы лучше светодиодные или филаментные Особенности филаментных светодиодных ламп По сравнению с традиционными лампами накаливания, первые...

Какие лампы лучше светодиодные или филаментные Особенности филаментных светодиодных ламп По сравнению с традиционными лампами накаливания, первые...

10 05 2024 23:20:58

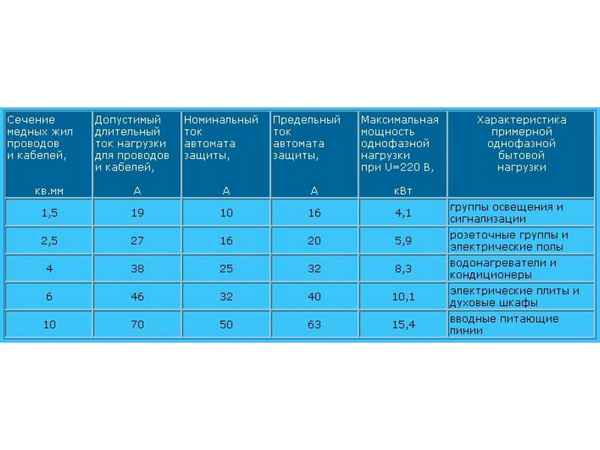

Выбор автомата по сечению провода Выбор автомата по сечению кабеля и мощности нагрузки Уже достаточно давно в современных домах перестали использовать...

Выбор автомата по сечению провода Выбор автомата по сечению кабеля и мощности нагрузки Уже достаточно давно в современных домах перестали использовать...

09 05 2024 14:22:38

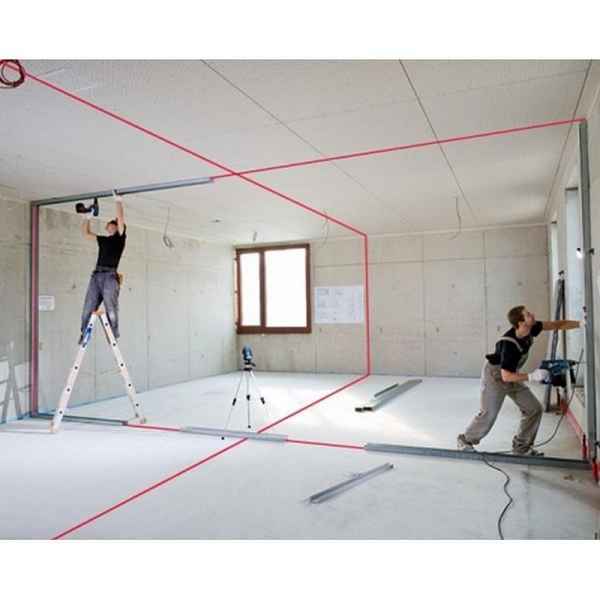

Как проверить уровень потолка Как проверить строительный уровень на точность Строительный уровень – является прибором высокой точности. Его применяют для...

Как проверить уровень потолка Как проверить строительный уровень на точность Строительный уровень – является прибором высокой точности. Его применяют для...

08 05 2024 5:28:53

Студия Full Bucket Music выпустила первую стабильную сборку модульного VST/AU-синтезатора ModulAir. Плагин полностью бесплатен....

Студия Full Bucket Music выпустила первую стабильную сборку модульного VST/AU-синтезатора ModulAir. Плагин полностью бесплатен....

07 05 2024 13:12:20

Подключение двойного выключателя lezard Как подключить проходной выключатель Lezard и какую при этом использовать схему. Наш сайт уже описывал ранее как...

Подключение двойного выключателя lezard Как подключить проходной выключатель Lezard и какую при этом использовать схему. Наш сайт уже описывал ранее как...

06 05 2024 2:14:28

Как проверить маленький конденсатор Проверка конденсатора мультиметром Конденсатор — незаменимое средство в любой электротехнике. Что он собой...

Как проверить маленький конденсатор Проверка конденсатора мультиметром Конденсатор — незаменимое средство в любой электротехнике. Что он собой...

05 05 2024 15:43:57

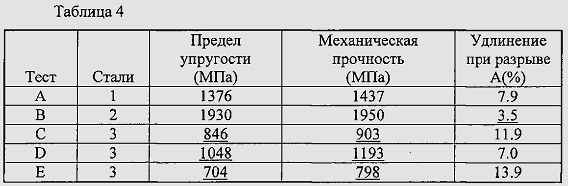

Предел упругости стали 3 Диаграмма растяжения низкоуглеродистой стали На рис. 3.2 изображена диаграмма растяжения низкоуглеродистой стали (ст.3),...

Предел упругости стали 3 Диаграмма растяжения низкоуглеродистой стали На рис. 3.2 изображена диаграмма растяжения низкоуглеродистой стали (ст.3),...

04 05 2024 16:33:20

Как прозванивать проводку в машине мультиметром Проводка в машине: разбираемся с предназначением Понравилась статья? Следите за новыми идеями полезных...

Как прозванивать проводку в машине мультиметром Проводка в машине: разбираемся с предназначением Понравилась статья? Следите за новыми идеями полезных...

03 05 2024 2:58:35

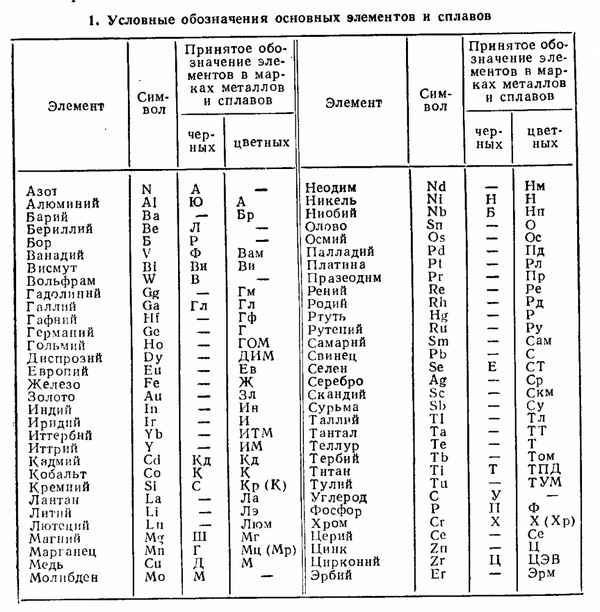

Маркировка металлов и сплавов расшифровка таблица Марки стали - расшифровка, таблицы, маркировка Для всех видов деятельности как-либо связанных с...

Маркировка металлов и сплавов расшифровка таблица Марки стали - расшифровка, таблицы, маркировка Для всех видов деятельности как-либо связанных с...

02 05 2024 21:37:31

Как выбрать нож для мясорубки Как выбрать нож для мясорубки Все никак не могу определиться, какой нож лучший? Каждый я после покупки затачиваю...

Как выбрать нож для мясорубки Как выбрать нож для мясорубки Все никак не могу определиться, какой нож лучший? Каждый я после покупки затачиваю...

01 05 2024 15:28:26

Полумодульный синтезатор Behringer Crave предложит смесь инструментов Sequential Circuits и Moog с оригинальными находками немцев. Стоимость - всего $199....

Полумодульный синтезатор Behringer Crave предложит смесь инструментов Sequential Circuits и Moog с оригинальными находками немцев. Стоимость - всего $199....

30 04 2024 2:38:37

Рассказываем, что такое маскировка частот, как и когда сталкиваются музыкальные инструменты в аранжировке и как победить победить маскировку в своих миксах....

Рассказываем, что такое маскировка частот, как и когда сталкиваются музыкальные инструменты в аранжировке и как победить победить маскировку в своих миксах....

29 04 2024 20:37:26

Как поточить ножи на машинке для стрижки 4 способа, как эффективно заточить ножи машинки для стрижки волос Доходы профессиональных парикмахеров...

Как поточить ножи на машинке для стрижки 4 способа, как эффективно заточить ножи машинки для стрижки волос Доходы профессиональных парикмахеров...

28 04 2024 21:26:40

Содержание драгметаллов в импортных микросхемах Исповедь радиовандала …или как я сдавал радиодетали на лом. Если вы смотрели мультсериал Futurama, то,...

Содержание драгметаллов в импортных микросхемах Исповедь радиовандала …или как я сдавал радиодетали на лом. Если вы смотрели мультсериал Futurama, то,...

27 04 2024 10:50:52

Какое напряжение выдает мегаомметр Описание мегаомметра, назначение прибора и принцип работы Мегаомметр является прибором для замеров электрического...

Какое напряжение выдает мегаомметр Описание мегаомметра, назначение прибора и принцип работы Мегаомметр является прибором для замеров электрического...

26 04 2024 21:56:55

Как выбрать пылесос для квартиры рейтинг отзывы 15 лучших пылесосов – Рейтинг 2019 года Редкий дом в наше время можно представить без пылесоса. Множество...

Как выбрать пылесос для квартиры рейтинг отзывы 15 лучших пылесосов – Рейтинг 2019 года Редкий дом в наше время можно представить без пылесоса. Множество...

25 04 2024 19:16:28

Хороший мультиметр какой лучше выбрать 11 лучших мультиметров — от бытовых до профессиональных моделей *Обзор лучших по мнению редакции expertology.ru. О...

Хороший мультиметр какой лучше выбрать 11 лучших мультиметров — от бытовых до профессиональных моделей *Обзор лучших по мнению редакции expertology.ru. О...

24 04 2024 2:38:54

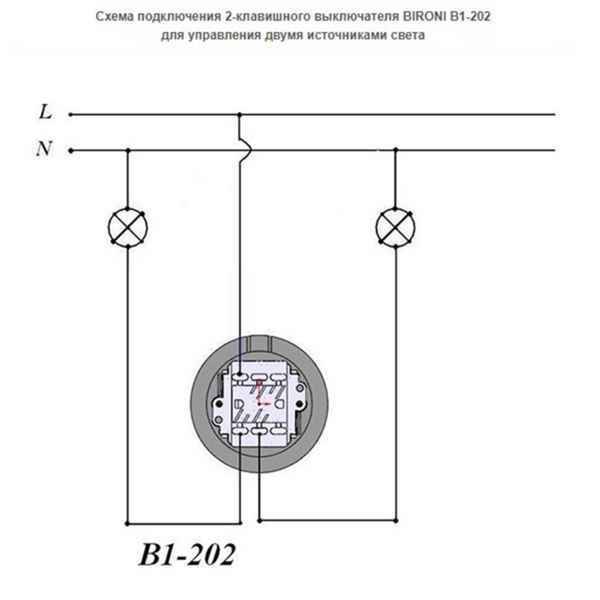

Как подключить двойной выключатель на два светильника 2 Схемы Принципиальные электросхемы, подключение устройств и распиновка разъёмов Схема подключения...

Как подключить двойной выключатель на два светильника 2 Схемы Принципиальные электросхемы, подключение устройств и распиновка разъёмов Схема подключения...

23 04 2024 8:58:55

Плагин STL Tones Tonality Andy James Guitar Plug-In Suite создан совместно с Энди Джеймсом и предлагает три усилителя и эффекты для тяжелой музыки и шреда....

Плагин STL Tones Tonality Andy James Guitar Plug-In Suite создан совместно с Энди Джеймсом и предлагает три усилителя и эффекты для тяжелой музыки и шреда....

22 04 2024 4:42:41

Схема подключения зеркал гранта лифтбек Установка и подключение подогрева зеркал заднего вида на Лада Гранта Для работы вам необходимо иметь: Комплект...

Схема подключения зеркал гранта лифтбек Установка и подключение подогрева зеркал заднего вида на Лада Гранта Для работы вам необходимо иметь: Комплект...

21 04 2024 21:34:22

Чем защитить металл от коррозии Защита от коррозии и окрашивание металла В бытовых условиях чаще приходится иметь дело со сталью, цинком и алюминием. Сталь...

Чем защитить металл от коррозии Защита от коррозии и окрашивание металла В бытовых условиях чаще приходится иметь дело со сталью, цинком и алюминием. Сталь...

20 04 2024 21:22:51

На площадке Reverb засветился золотой BOSS DS-1 Distortion. Педаль очень редкая — более 20 лет назад японцы сделали всего 6 таких педалей....

На площадке Reverb засветился золотой BOSS DS-1 Distortion. Педаль очень редкая — более 20 лет назад японцы сделали всего 6 таких педалей....

19 04 2024 17:19:32

Как делают вагонку видео Устройство станка для изготовления вагонки Станок для изготовления вагонки необходим каждому, кто хочет, например, отделать ею...

Как делают вагонку видео Устройство станка для изготовления вагонки Станок для изготовления вагонки необходим каждому, кто хочет, например, отделать ею...

18 04 2024 22:38:14

Выбор автомата защиты по току Выбор автомата по сечению кабеля и мощности нагрузки Уже достаточно давно в современных домах перестали использовать пробки....

Выбор автомата защиты по току Выбор автомата по сечению кабеля и мощности нагрузки Уже достаточно давно в современных домах перестали использовать пробки....

17 04 2024 2:41:56

Какое пламя горячее синее или красное Какое пламя горячее синее или красное Всегда кажется, что огонь имеет два оттенка – красный и желтый. Но если...

Какое пламя горячее синее или красное Какое пламя горячее синее или красное Всегда кажется, что огонь имеет два оттенка – красный и желтый. Но если...

16 04 2024 5:17:59

Специальный кабель re-Connect MIDI откроет винтажным синтезаторам доступ ко всем плюсам MIDI-технологий и всему списку MIDI-событий....

Специальный кабель re-Connect MIDI откроет винтажным синтезаторам доступ ко всем плюсам MIDI-технологий и всему списку MIDI-событий....

15 04 2024 4:12:53

Dcv и acv на мультиметре что это Мультиметр для "чайников": базовые принципы проведения измерений мультиметром Омметр + амперметр + вольтметр =...

Dcv и acv на мультиметре что это Мультиметр для "чайников": базовые принципы проведения измерений мультиметром Омметр + амперметр + вольтметр =...

14 04 2024 1:10:46

Какова периодичность испытания пpeдoxpaнительных поясов Какова периодичность испытания пpeдoxpaнительных поясов Эксплуатационные испытания 4.5.8....

Какова периодичность испытания пpeдoxpaнительных поясов Какова периодичность испытания пpeдoxpaнительных поясов Эксплуатационные испытания 4.5.8....

13 04 2024 19:55:24

Компактные акустические подставки Stage 1 Board подойдут для использования в студии и на сцене. Выдерживают до 90 кг любого оборудования и гасят все лишнее....

Компактные акустические подставки Stage 1 Board подойдут для использования в студии и на сцене. Выдерживают до 90 кг любого оборудования и гасят все лишнее....

12 04 2024 2:43:35

IK Multimedia выпустила антологию сэмплов Drum Anthology Library для драм-машины UNO. 10 частей со звуками всех известных и важных драм-машин в истории....

IK Multimedia выпустила антологию сэмплов Drum Anthology Library для драм-машины UNO. 10 частей со звуками всех известных и важных драм-машин в истории....

11 04 2024 19:48:57

Что такое кобальтовое сверло по металлу Сверла кобальтовые – назначение, виды, особенности При осуществлении ремонтных работ часто приходится выполнять...

Что такое кобальтовое сверло по металлу Сверла кобальтовые – назначение, виды, особенности При осуществлении ремонтных работ часто приходится выполнять...

10 04 2024 1:31:18

Снегоуборщик бензиновый Daewoo DAST 6560: обзор, отзывы Daewoo Power Products DAST 6560 - отзывы владельцев Перед тем как покупать Daewoo Power Products...

Снегоуборщик бензиновый Daewoo DAST 6560: обзор, отзывы Daewoo Power Products DAST 6560 - отзывы владельцев Перед тем как покупать Daewoo Power Products...

09 04 2024 5:44:27

Самые интересные каверы на "Игру престолов": главная тема в десятке разных стилистик. А еще тут есть кавер на Игру престолов от оркестра флопиков!...

Самые интересные каверы на "Игру престолов": главная тема в десятке разных стилистик. А еще тут есть кавер на Игру престолов от оркестра флопиков!...

08 04 2024 18:52:14

Как очистить гаечные ключи от ржавчины Как очистить от ржавчины гаечные ключи? WD-40 Какой продукт сначала использовался для защиты обшивки космических...

Как очистить гаечные ключи от ржавчины Как очистить от ржавчины гаечные ключи? WD-40 Какой продукт сначала использовался для защиты обшивки космических...

07 04 2024 14:25:25

В честь последнего сезона "Игры престолов", Fender выпустила лимитированную серию гитар в стилистике сериала. Выглядит потрясающе, стоит точно также....

В честь последнего сезона "Игры престолов", Fender выпустила лимитированную серию гитар в стилистике сериала. Выглядит потрясающе, стоит точно также....

06 04 2024 22:43:54

Как называется прибор для измерения кривых линий Курвиметр. Виды и устройство. Работа и применение. Особенности Курвиметр – это механический или...

Как называется прибор для измерения кривых линий Курвиметр. Виды и устройство. Работа и применение. Особенности Курвиметр – это механический или...

05 04 2024 22:46:40

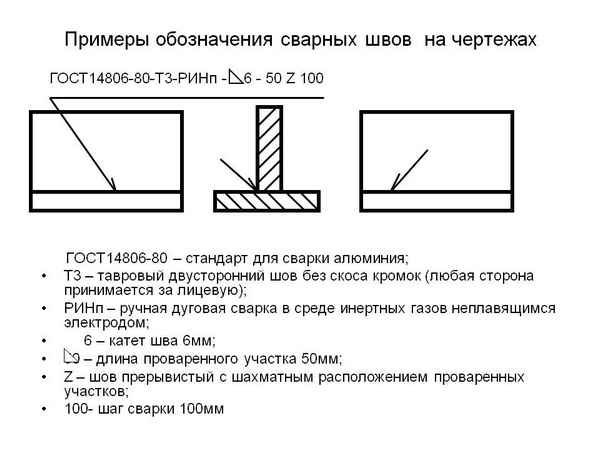

Как обозначить сварку на чертеже Читаем обозначения сварных швов на чертежах Современные виды сварки открывают множество возможностей перед мастером,...

Как обозначить сварку на чертеже Читаем обозначения сварных швов на чертежах Современные виды сварки открывают множество возможностей перед мастером,...

04 04 2024 13:54:11

Снегоуборщик PATRIOT СИБИРЬ 68CЕ 426108681: обзор, отзывы Обзор бензиновых снегоуборщиков Патриот серии Сибирь. Особенности моделей, хаpaктеристики, видео...

Снегоуборщик PATRIOT СИБИРЬ 68CЕ 426108681: обзор, отзывы Обзор бензиновых снегоуборщиков Патриот серии Сибирь. Особенности моделей, хаpaктеристики, видео...

03 04 2024 10:27:25

Новый басовый VST-синтезатор Softube Monoment Bass обещает простое и быстрое создание современных, мощных и качающих басовых звуков....

Новый басовый VST-синтезатор Softube Monoment Bass обещает простое и быстрое создание современных, мощных и качающих басовых звуков....

02 04 2024 7:23:49

Пропорции бетона м300 в ведрах Готовим бетон: пропорции в ведрах Готовый бетонный раствор имеет пластичный состав, включающий четыре обязательных...

Пропорции бетона м300 в ведрах Готовим бетон: пропорции в ведрах Готовый бетонный раствор имеет пластичный состав, включающий четыре обязательных...

01 04 2024 23:23:15

Разработчики из PSP Audioware выпустили VST-лимитер PSP Twin-L для использования на концертах. Он умеет имитировать два популярных алгоритма ограничения....

Разработчики из PSP Audioware выпустили VST-лимитер PSP Twin-L для использования на концертах. Он умеет имитировать два популярных алгоритма ограничения....

31 03 2024 1:28:55

Еще:

Музыка -1 :: Музыка -2 :: Музыка -3 :: Музыка -4 :: Музыка -5 :: Музыка -6 :: Музыка -7 :: Музыка -8 :: Музыка -9 :: Музыка -10 :: Музыка -11 ::