Обозначение твердости по методу бринелля

Твердость по Бринеллю. Особенности и суть метода

Метод первопроходец. Звание заслуживает система определения твердости материалов, разработанная Августом Бринеллем. Это инженер из Швеции. Его метод стал первым стандартизированным и широко используемым. Шкалу Бринелля мир «взял на вооружение» в 1900-ом году. Разберемся, в чем суть системы, твердость каких материалов можно узнать с ее помощью, и есть ли у метода минусы.

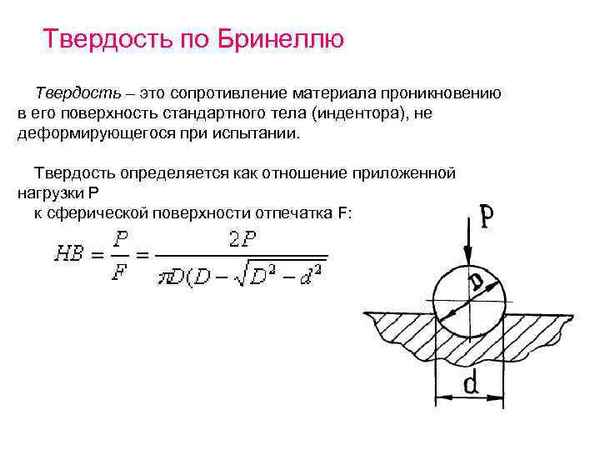

Твердость по Бринеллю – суть метода

Для определения твердости используют прибор, составленный из измерительного блока и пресса. Наконечник пресса – стальной шарик. Его именуют индентором. Диаметр шарика соответствует ГОСТу 9012 – 59 (ИСО 6506-81, ИСО 410-82), установленному в 1990-лм году. Разрешены 3 показателя: 2,5, 5 и 10 миллиметров.

Нужный индентор выбирают так, чтобы отпечаток от него лежал в пределах 0,2-0,7 диаметра шарика. Измерение твердости по Бринеллю производится либо стальным шариком, либо шариком из карбида вольфрама. Последний, позволяет узнать твердость материалов, превышающих показатель обычной стали.

Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

Метод измерения твердости по Бринеллю состоит из 2-х нагрузок. Сначала, пресс опускают для пробной. Небольшим надавливанием устанавливают начальное положение индентора. После, сообщают уже солидный вес, держат определенное время, потом, измеряют диаметр следа. Звучит «стройно», но есть сложность.

По краям отпечатка образуются навалы и наплывы материала. Из-за них диаметр, глубина могут быть неточными. Твердость по методу Бринелля измеряют до упругого восстановления, то есть до возвращения материала в первоначальную форму. Это возвращение может быть неполным. Тогда, фиксируется его степень.

В схожем методе Роквелла упругого восстановления не дожидаются, да и в качестве индентора используют не только металлические шары, но и алмазные конусы. Это стоит учитывать, замеряя твердость по Бринеллю и Роквеллу. Для чистоты эксперимента можно добавить еще один метод, главное, соблюсти нюансы исследований и уметь соотнести их результаты. Об этом и поговорим.

Определение твердости по Бринеллю – о цифрах и буквах

Результаты исследований выражаются в буквенно-цифровой записи. Из букв в ней присутствуют либо HB, либо HBW. Первое обозначение актуально для стального шарика. Вторая запись указывает на то, что вдавливали сферу из карбида вольфрама. К буквам добавляют 2 или 3 числа. Первое – показатель твердости. Максимально возможный по Бринеллю – 650. Такой показатель измеряется карбидным индентором. Стальной вдавливается в материалы твердостью до 450-ти единиц.

Второе число в записи – диаметр шарика-наконечника. Он не указывается лишь в том случае, если максимальный, то есть равен 10-ти миллиметрам. Третье число в обозначении – сила, с которой давили на испытуемый образец. Рассмотрим такой перевод твердости по Бринеллю: 500 HBW 5/800. Запись HBW свидетельствует о применение карбидного шарика. Его диаметр составил 5 миллиметров.

Сила давления была равна 800-от килограммов силы (кгс). 500- итоговая твердость материала. Вычисляется она по формуле отношения приложенного усилия к площади отпечатка. Интересно, что со значениями шкалы Бринелля совпадает еще одна – Виккерса. Обе начинаются со 100 единиц. Правда наивысшая твердость по Виккерсу и Бринеллю разнится.

У Виккерса значения доходят до 1 200-от. Записи результатов отличаются лишь буквами. Шкала Виккерса обозначается HV. Стоит учитывать это, выбирая товары с указанием твердости. То, что по Бринеллю тверже стали, по Виккерсу – материал весьма податливый.

Кстати, согласно большинству словарей, твердость – это свойства пластичности, упругости и сопротивления деформациям, или иным разрушениям, при вдавливании в верхний слой испытуемого образца другого, более твердого вещества. Ну, вот, уточнили о чем речь. Пора разобраться, какая твердость и для каких материалов считается приемлемой.

Твердость по Бринеллю – таблица значений

Твердость стали по Бринеллю может быть от 103-ти до 200-от единиц. Показатель зависит от марки. Не стоит забывать, что существует мягкая, нержавеющая и закаленная сталь. Сплав Ст0, к примеру, занимает нижнюю планку твердости. СТ2пс – марка со 116-ю HB. У СТ3пс показатель равен 131. 170 HB отличают сталь СТ5Гпс и СТ5пс. 200 единиц у марок ВСт6сп, СТ6пс и СТ6сп.

Твердость металлов по Бринеллю, в том числе и их сплавов, к коим причисляется сталь, важна при эксплуатации многих предметов. Пример – подшипники. Они подвергаются трению. Будь сплав для подшипников мягким, машина не отходит и гарантийного срока. Сопротивляемость деталей износу, зависящая от твердости, важна и при конструировании космических аппаратов, летной техники, строительных конструкций.

Твердость стали по Брюнеллю для арматуры высотных зданий, к примеру, должна быть не ниже 150-ти единиц. Если брать усредненные цифры для металлов, то черные, как правило, маркируются числом 140 HB, а твердость цветных не превышает 130-ти. Драгоценные металлы одни из самых податливых.

Так, твердость платины по Бринеллю – всего 50. Выше говорилось, что шкала начинается со 100. Однако, современные технологи нередко дополняют ее, доводя до единицы. Твердость некоторых цветных металлов щелочноземельной группы составляет всего 30 HB.

Если вопрос не о строительстве и конструировании машин, а о ремонте, людей больше интересуют показатели древесины. Ее твердость тоже иногда измеряют по Бринеллю. Для сплавов металлов есть ГОСТы. Массы изначально «замешивают» в соответствии с техническими требованиями. Для древесины условия иные. Твердость зависит не только от породы, но и от условий произрастания.

Липа из разных местностей может отличаться на 10-20 баллов, как и сосна, дуб, ольха. Поэтому, лучше смотреть не из чего сделаны стол, или паркет, а какая твердость указана в документах к ним.

Для паркета берется древесина, как минимум, средней твердости. Если отбросить, погрешность на условия произрастания, точно подойдут блоки из белой акации, самшита, железной березы, гpaба и кизила.

Твердость этих пород приближенна к 100 HB. Это на торцах. Радиальный и тангенциальный показатели неизбежно ниже процентов на 30. Древесину по Бринеллю мерят в странах Европы. Россия к ним примыкает. Продукция из США соответствует шкале Янка. Этот тест узконаправлен, применим только к дереву.

В Америке прилагаемую к материалу силу записывают не в килограммах, а в фунтах. Диаметр металлического шарика выражен в дюймах, составляет 0,444. В миллиметрах это около 11-ти.

Итоговый результат измерений не бывает ниже 660 единиц. Высший показатель – 4 500. Таким «хвастается» гваяковое дерево. Оно одно из самых дорогих, поскольку из-за твердости сложно обpaбатывается, к тому же, редко встречается.

В общем, число 4 500, даже на товарах из Штатов, встретишь редко. А вот значения Бринелля проставлены на большинстве продукции, изготавливаемой в России, и завозимой из-за рубежа. Это шкала, в премудростях которой стоит разобраться.

Метод Бринелля

Ме́тод Брине́лля — один из основных методов определения твёрдости.

Содержание

История

Метод предложен шведским инженером Юханом Августом Бринеллем (1849—1925) в 1900 году, и стал первым широко используемым и стандартизированным методом определения твёрдости в материаловедении.

Методика проведения испытаний и расчёт твёрдости

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале подводят образец к индентору, затем вдавливают индентор в образец с плавно нарастающей нагрузкой в течение 2-8 с, после достижения максимальной величины, нагрузка на индентор выдерживается в определенном интервале времени (обычно 10-15 с для сталей). Затем снимают приложенную нагрузку, отводят образец от индентора и измеряют диаметр получившегося отпечатка. В качестве инденторов используются шарики из твердого сплава диаметром 1; 2,5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала, который разделен на 5 основных групп:

1 — сталь, никелевые и титановые сплавы;

3 — медь и сплавы меди;

4 — легкие металлы и их сплавы;

5 — свинец, олово.

Кроме этого, вышеприведенные группы могут разделяться на подгруппы в зависимости от твердости образцов. При выборе условий испытаний следят за тем, чтобы толщина образца, как минимум, в 8 раз превышала глубину вдавливания индентора. И еще важно контролировать диаметр отпечатка, который должен находиться в пределах от 0,24D до 0,6D.

Твёрдость по Бринеллю HBW рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка (метод восстановленного отпечатка):

,

где — приложенная нагрузка, Н;

— диаметр шарика, мм;

— диаметр отпечатка, мм,

или как отношение приложенной нагрузки к площади внедренной в материал части индентора (метод невосстановленного отпечатка):

,

где — глубина внедрения индентора, мм.

Нормативными документами определены диаметры индентора, время вдавливания, время выдержки под максимальной нагрузкой, минимальная толщина образца, минимальная и максимальная величины диагоналей отпечатка, максимальные нагрузки, группа исследуемого материала.

По ISO 6506-1:2005 регламентированы следующие основные нагрузки: 9,807 Н; 24,52 Н; 49,03 Н; 61,29 Н; 98,07 Н; 153,2 Н; 245,2 Н; 294,2 Н; 306,5 Н; 612,9 Н; 980,7 Н; 1226 Н; 2452 Н; 4903 Н; 7355 Н; 9807 Н; 14710 Н; 29420 Н.

Пример обозначения твердости по Бринеллю:

600 HBW 10/3000/20,

где 600 — значение твердости по Бринеллю, кгс/мм²;

HBW — символьное обозначение твердости по Бринеллю;

10 — диаметр шарика в мм;

3000 — приблизительное значение эквивалентной нагрузки в кгс (3000 кгс = 29420 Н);

20 — время действия нагрузки, с.

Для определения твёрдости по методу Бринелля используют различные твердомеры, как стационарные, так и переносные.

Типичные значения твёрдости для различных материалов

Преимущества и недостатки

Недостатки

- Метод можно применять только для материалов с твердостью до 650 HBW.

- Твёрдость по Бринеллю зависит от нагрузки (обратный размерный эффект — reverse indentation size effect).

- При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка.

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

Преимущества

- Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала, что важно для прикладных инженерных задач:

,

где — предел прочности.

,

где — предел текучести.

Для алюминиевых сплавов

Для медных сплавов

- Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

- Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC).

- Также метод Бринелля менее критичен к чистоте подготовленной под замер твёрдости поверхности.

Перевод результатов измерения твёрдости различными методами

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по другим методам, например, Метод Виккерса и Метод Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Перевод чисел твердости следует использовать лишь в тех случаях, когда невозможно испытать материал при заданных условиях. Полученные переводные числа твердости, как табличные, так и рассчитанные по уравнениям согласно ASTM E140 — 07, являются лишь приближенными и могут быть неточными для конкретных случаев. С физической точки зрения, такое сравнение чисел твердости, полученных разными методами и имеющих разную размерность, лишено всякого физического смысла.

Нормативные документы

- ISO 6506-1:2005 «Metallic materials — Brinell hardness test — Part 1: Test method»

- ДСТУ ISO 6506-1:2007 «Визначення твердості за Брінеллем. Частина 1. Метод випробування»

- ASTM E-10 «Standard Test Method for Brinell Hardness of Metallic Materials»

- ASTM E140-07 «Standard Hardness Conversion Tables for Metals Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness»

См. также

- Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное.

- Переработать оформление в соответствии с правилами написания статей.

Wikimedia Foundation . 2010 .

Смотреть что такое «Метод Бринелля» в других словарях:

Бринелля метод — Метод Бринелля один из основных методов определения твёрдости. Содержание 1 История 2 Методика проведения испытаний и расчёт твёрдости … Википедия

Метод Бринеля — Метод Бринелля один из основных методов определения твёрдости. Содержание 1 История 2 Методика проведения испытаний и расчёт твёрдости … Википедия

Метод Роквелла — является методом проверки твёрдости материалов. Из за своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения. Цифровой прибор для измерения… … Википедия

БРИНЕЛЛЯ МЕТОД — определение твердости металлов вдавливанием в испытуемый образец стального закаленного шарика. Твердость по Бринеллю указывается в единицах НВ (Hardness Brinell). Назван по имени шведского инженера Ю. А. Бринелля … Большой Энциклопедический словарь

БРИНЕЛЛЯ МЕТОД — (по имени шведского инженера Ю. А. Бринелля (J. A. Brimell)] способ определения твердых материалов вдавливанием в испытываемую поверхность стального закаленного шарика диаметром 2,5; 5 и 10 мм при нагрузке Р от 625 Н до 30 кН. Число твердости по… … Металлургический словарь

Бринелля метод — (по им. швед. инж. Ю. А. Бринелля (J. A. Brinell) способ определения твёрдых материалов вдавливанием в испытываемую поверхность стального закаленного шарика диаметром 2,5; 5 и 10 мм при нагрузке Р от 625 Н до 30 кН. Число твёрдости по Бринеллю НВ … Энциклопедический словарь по металлургии

БРИНЕЛЛЯ МЕТОД — [по имени швед, инженера Ю. А. Бринелля (J. A. Brinell; 1849 1925)] способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром D 2,5, 5 или 10 мм при заданной нагрузке Р от 625 Н до 30… … Большой энциклопедический политехнический словарь

Бринелля метод — определение твёрдости металлов вдавливанием в испытуемый образец стального закалённого шарика. Твёрдость по Бринеллю указывается в единицах НВ (Hardness Brinell). Назван по имени шведского инженера Ю. А. Бринелля (J. A. Brinell, 1849 1925) … Энциклопедический словарь

БРИНЕЛЛЯ МЕТОД — определение твёрдости металлов вдавливанием в испытуемый образец стального закалённого шарика. Тв. по Бринеллю указывается в единицах НВ (Hardness Brinell). Назван по имени Ю. А. Бринелля … Естествознание. Энциклопедический словарь

Бринелля метод — см. в статье Твёрдость металлов … Большая советская энциклопедия

Обозначение твердости по методу бринелля

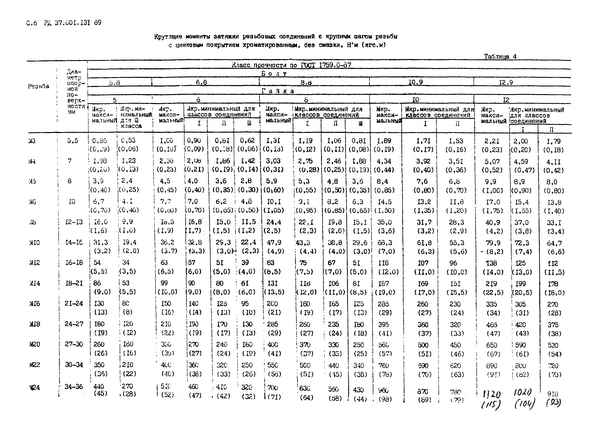

ГОСТ 9012-59

(ИСО 410-82, ИСО 6506-81)

Метод измерения твердости по Бринеллю

Metals. Method of Brinell hardness measurement

Дата введения 1960-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. Стандарт полностью соответствует СТ СЭВ 468-88, ИСО 410-82*, ИСО 6506-81

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. — Примечание изготовителя базы данных.

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначения НТД, на который дана ссылка

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 4-94)

6. ИЗДАНИЕ (июнь 2007 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными в июне 1963 г., Пост. N 1716 от 16.05.79; Пост. N 3573 от 12.10.84; в марте 1986 г., октябре 1989 г. (ИУС 6-63, 7-79, 1-85, 6-86, 2-90), с Поправками (ИУС 4-2001, 4-2003)

Настоящий стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц.

Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия.

Определения и обозначения приведены в приложении 1.

(Измененная редакция, Изм. N 4, 5).

1. ОТБОР ОБРАЗЦОВ

1. ОТБОР ОБРАЗЦОВ

1.1. Толщина образца должна не менее чем в 8 раз превышать глубину отпечатка и определяется по формуле

Минимальную толщину образца определяют в соответствии с приложением 2.

1.2. Поверхность образца должна быть плоской и гладкой.

Шероховатость поверхности образца (или площадки на изделии) должна быть не более 2,5 мкм по ГОСТ 2789, если нет других указаний в нормативно-технической документации на металлопродукцию.

1.3. Образец должен быть подготовлен таким образом, чтобы не изменялись свойства металла в результате механической или другой обработки, например от нагрева или наклепа.

Разд.1. (Измененная редакция, Изм. N 5).

Разд.2. (Исключен, Изм. N 5).

3. АППАРАТУРА

3.1. Прибор для измерения твердости по ГОСТ 23677.

(Измененная редакция, Изм. N 4).

3.2. Шарик стальной диаметром 10,0; 5,0; 2,5; 2,0; 1,0 мм должен иметь твердость не менее 850 HV10;

шарик из твердого сплава диаметром 10,0; 5,0; 2,5; 2,0; 1,0 мм должен иметь твердость не менее 1500 HV10.

Предельные отклонения диаметра шарика от номинального приведены в табл.1а.

Номинальный диаметр шарика, мм

Требования к разноразмерности по диаметру, непостоянству единичного диаметра, отклонению от сферичности и шероховатости поверхности должны соответствовать шарикам степени точности 20 по ГОСТ 3722.

(Измененная редакция, Изм. N 5).

3.3. (Исключен, Изм. N 5).

4. ИЗМЕРЕНИЕ ТВЕРДОСТИ

4.1. Измерение твердости проводят при температуре °С.

При разногласиях в оценке качества металлопродукции измерение твердости проводят при температуре (23±5)°С.

(Поправка, ИУС 4-2003).

4.2. При измерении твердости прибор должен быть защищен от ударов и вибрации.

4.3. Опopные поверхности столика и подставки, а также опopные и рабочие поверхности образца должны быть очищены от посторонних веществ (окалины, смазки и др.).

4.4. Образец должен быть установлен на столике или подставке устойчиво во избежание его смещения и прогиба во время измерения твердости.

4.5. При твердости металлов менее 450 единиц для измерения твердости применяют стальные шарики или шарики из твердого сплава;

при твердости металлов более 450 единиц — шарики из твердого сплава.

4.6. Значение выбирают в зависимости от металла и его твердости в соответствии с табл.2.

Твердость по Бринеллю

Сталь, чугун, высокопрочные сплавы (на основе никеля, кобальта и др.)

Титан и сплавы на его основе

Медь и сплавы на ее основе, легкие металлы и их сплавы

Свинец, олово и другие мягкие металлы

Усилие в зависимости от значения и диаметра шарика устанавливают в соответствии с табл.3.

Диаметр шарика , мм

Усилие , Н (кгс), для

4.7. Диаметр шарика и соответствующее усилие выбирают таким образом, чтобы диаметр отпечатка находился в пределах от 0,24 до 0,6 .

4.8. При измерении твердости наконечник плавно приводят в соприкосновение с поверхностью образца и плавно прикладывают заданное усилие до тех пор, пока оно не достигнет необходимой величины.

Продолжительность выдержки наконечника под действием заданного усилия должна соответствовать табл.4, если не имеется других указаний в нормативно-технической документации на металлопродукцию.

Твердость по Бринеллю НВ, HBW

Продолжительность выдержки, с

Время от начала приложения усилия до достижения им заданной величины должно составлять 2-8 с.

4.9. Расстояние между центром отпечатка и краем образца должно быть не менее 2,5 диаметров отпечатка ; расстояние между центрами двух смежных отпечатков должно быть не менее четырех диаметров отпечатка; для металлов с твердостью до 35 НВ (HBW) эти расстояния должны быть соответственно 3 и 6 .

Читать еще: Как правильно пользоваться стеклорезомПри разногласиях в результатах измерения твердости на образцах с криволинейной поверхностью длина и ширина изготовленной плоской площадки должны быть не менее двух диаметров шарика.

4.10. После измерения твердости на обратной стороне образца не должно наблюдаться пластической деформации от отпечатка.

4.11. Диаметр отпечатка измеряют с помощью микроскопа или других средств измерения с предельной погрешностью:

±0,5% (при применении шариков диаметром 1,0; 2,0 или 2,5 мм);

±0,25% (при применении шариков диаметром 5,0 и 10,0 мм) от диаметра шарика.

4.12. Диаметры отпечатков и измеряются в двух взаимно перпендикулярных направлениях. За диаметр отпечатка принимается среднеарифметическое значение результатов измерений. При этом разность измерений диаметров одного отпечатка не должна превышать 2% меньшего из них.

Для анизотропных металлов разность измерений диаметров отпечатка должна быть указана в нормативно-технической документации на металлопродукцию.

4.13. Количество отпечатков при измерении твердости и способ обработки результатов измерений указывают в нормативно-технической документации на металлопродукцию.

4.14. Твердость по Бринеллю определяют по формулам приложения 1 или таблицам приложения 3.

Разд.4. (Измененная редакция, Изм. N 5).

5. ПРОТОКОЛ ИСПЫТАНИЙ

В протоколе измерения твердости должно быть указано:

число твердости для каждого отпечатка;

число твердости, полученное в результате обработки результатов измерений.

Твердомеры для металлов. Методы Бринелля и Роквелла

Твердость — способность металла пластически деформироваться под воздействием объекта с более высокой твердостью (индентора). Испытания на твёрдость являются очень распространёнными, поскольку определяют не только меру прочности изделия, но и его сопротивление переменным нагрузкам. Преимущество метода — испытания на твёрдость относятся к числу неразрушающих, а твердомеры для металлов могут быть как стационарными, так и портативными.

Измерения могут проводиться на эталонных образцах (изготовленных из того же материала или сплава и подвергнутых такому же режиму термической обработки) или на готовых деталях. Единственное условие — в случае испытания готовых деталей необходимо принять меры к тому, чтобы объект контроля (ОК) не имел внешних повреждений.

Выбор метода контроля твёрдости зависит от:

- исходных механических показателей прочности, упругости и пластичности изделия

- размеров ОК (или места соединения смежных элементов конструкции, если устанавливается твёрдость в зоне, например, сварного шва)

- конечного результата: установить твёрдость самого изделия, либо твёрдость только его поверхности (выполняется для деталей, прошедших термическую обработку или иной вид поверхностного упрочнения).

- Требований к условиям проведения испытания. В полевых условиях используют не стационарные, а портативные твердомеры.

- Стабильности результатов измерений и их воспроизводимости при повторных испытаниях.

Твёрдость может быть измерена тремя группами методов — механическими (статическими и динамическими), а также ультразвуковыми. Кроме того, различают твёрдость при комнатных и повышенных температурах (так называемую «горячую твёрдость»). Техническая сущность всех методов одна — в ОК внедряется деформирующий элемент, глубина перемещения которого считывается по специальной шкале.

Твёрдость рассматривается как сопротивление металла необратимым пластическим деформациям, а потому отличается от других измерений наличием специальных унифицированных приборов — твердомеров для металлов.

Твердомеры Бринелля: методика и оборудование

Используются для определения твёрдости мягких сплавов и цветных металлов, чугуна и незакалённых сталей в соответствии с ГОСТ 9012-59.

Измерение твердости по Бринеллю производится либо стальным шариком, либо шариком из карбида вольфрама. Последний позволяет узнать твердость материалов, превышающих показатель обычной стали.Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

Способ определения твёрдости по методу Бринелля заключается во вдавливании в поверхность ОК шарика-индентора (из закалённой стали или из твёрдого сплава). В результате на металле остаётся отпечаток в виде полусферы определённого диаметра и глубины, что позволяет определить меру твёрдости по Бринеллю (НВ).

Современная конструкция твердомера Бринелля позволяет плавно внедрять индентор в образец, обеспечивает высокую точность приложения нагрузки (погрешность не более 1,0 %), что позволяет получать отпечатки с высокой повторяемостью, необходимой для обеспечения точности измерений твердости.

В качестве инденторов используются шарики из твердого сплава диаметром 1; 2,5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала, который разделен на 5 основных групп:

1 — сталь, никелевые и титановые сплавы;

2 — чугун;

3 — медь и сплавы меди;

4 — легкие металлы и их сплавы;

5 — свинец, олово.

При измерении твердости по методу Бринелля необходимо выполнять следующие условия:

- образцы с твердостью выше HB 450/650 кгс/мм2 испытывать запрещается;

- поверхность образца должна быть плоской и очищенной от окалины и других посторонних веществ;

- диаметры отпечатков должны находиться в пределах 0,2D 2-d2) [2]

где Р – приложенная нагрузка, кгс; D – диаметр шарика, мм; d – диаметр отпечатка, мм.

Размер шарика выбирается в зависимости от толщины испытуемого образца: обычно пользуются шариками стандартных размеров диаметрами в 10 мм, 5 мм 2,5, или 1 мм.

Нагрузка на шарик выбирается в зависимости от рода материала и должна быть пропорциональна квадрату диаметра шарика. Условные стандартные нормы, принятые для различных материалов, следующие:

для стали и чугуна Р = 30D 2 ,

для меди и медных сплавов P= 10D 2 ,

для баббитов и свинцовистых бронз Р = 2,5D 2 .

Более подробные сведения по выбору нагрузки, времени приложения нагрузки для различных материалов приводятся в соответствующей таблице в лаборатории испытания твердости.

Кроме того, нагрузка считается выбранной правильно, если выдерживается соотношение

0,2D 2 ;

HBW — символьное обозначение твердости по Бринеллю;

10 — диаметр шарика в мм;

3000 — приблизительное значение эквивалентной нагрузки в кгс (3000 кгс = 29420 Н);

20 — время действия нагрузки, с.

Твердомеры для металлов, реализующие метод Бринелля, подразделяют на приборы типа ТШ и типа БТБ.

Стационарные твердомеры для металлов типа ТШ, с механическим приводом от электродвигателя, состоят из следующих узлов:

- Узла нагружения, который включает в себя оправку с индентором, возвратную пружину и корпус;

- Узла привода, состоящего из электродвигателя и системы передач;

- Рычажного механизма, который передаёт рабочую нагрузку на шарик;

- Рабочего стола;

- Панели управления и контроля результатов измерений;

- Противовеса с грузами;

- С-образной станины.

Принцип измерения следующий: деталь испытуемой поверхностью вверх устанавливают на стол, после чего поднимают его до упора, имеющегося в корпусе индентора. Далее включается электродвигатель, который перемещает корпус индентора. Тот, преодолевая сопротивление пружин, приводит в движение шарик, который вдавливается в металл. Конечный результат считывается по шкале. Отношение плеч рычажного механизма, а также суммарный вес грузов на противовесе устанавливается в зависимости от предполагаемого результата измерений (см. таблицу выше).

Твердомеры для металлов типа БТБ имеют некоторые эксплуатационные преимущества перед приборами ТШ: они обладают увеличенными размерами рабочего прострaнcтва стола, смена режимов нагружения производится механически, а для отсчёта результата используется более точная оптическая система. Работы на твердомерах БТБ производят в той же последовательности, что и на приборах ТШ, но образец после испытания сканируется измерительной головкой, с отображением результата на экране.

Данный способ подходит также для определения твёрдости изделий, которые эксплуатируются при повышенных температурах. Для этого на стол устанавливается ванна с нагревающей образец жидкостью, причём для температур до 300 0 С используют масло, а для более высоких температур – солевой расплав. Образец помещают в ванну на асбестовую плиту, после чего измеряют твёрдость обычным методом.

Доступными и простыми в эксплуатации являются портативные (переносные) твердомеры для металлов. Испытательная головка прибора устанавливается на деталь в месте измерения и крепится струбциной или специальными захватами. Нагрузка создаётся вручную, и контролируется по шкале индикатора. Для измерения результата применяют переносной микроскоп. Замеренный отпечаток сравнивается со значениями, которые приводятся в таблицах пересчёта.

Твердомеры для металлов, работающие по методу Бринелля, имеют ряд ограничений:

- Не учитывается упругая деформация детали под нагрузкой.

- Динамика проведения испытания (время и скорость вдавливания индентора) очень сильно зависит от исходной твёрдости металла.

- Поверхность в месте испытания должна быть строго перпендикулярной оси движения индентора.

- При повторных измерениях твёрдости расстояние между смежными отпечатками должны быть не менее 0,2…0,6 от диаметра шарика.

Если вы хотите приобрести твердомер Бринелля, рекомендуем модель ТБ 5005А или модель LC-200R

Твердомеры Роквелла: методика и оборудование

Метод определения твёрдости металлов по Роквеллу состоит во вдавливании алмазного конуса или стального закалённого шарика в предварительно зашлифованную поверхность образца. В отличие от предыдущего способа твёрдость по Роквеллу заключается в определении глубины вдавливания. Метод Роквелла считается более оперативным, а в таких твердомерах автоматизируется как процесс испытания, так и последующая обработка его результатов.

Суть метода Роквелла заключается в том, что предварительно выбирается некоторая реперная точка, и полученная для этой координаты глубина внедрения индентора вычитается из произвольно выбранной наибольшей глубины вдавливания.

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа инденторов: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали либо конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая шкалу, по которой проводились испытания (HRA, HRB, HRC).

Определение твердости по Бринеллю.

Бринелльили Бринелль (Brinell) Юхан Август (1849–1925), шведский инженер. Труды по металлургии стали и определению твердости металлов и сплавов. Метод определения твердости металлов, названный его именем, предложил в 1900 г.

Метод измерения твердости металлов по Бринеллю заключается во вдавливании индентора (шарика) стального или из твердого сплава диаметром D в образец (изделие) под действием силы, приложенной перпендикулярно поверхности образца в течение определенного времени, и измерении диаметра отпечатка d после снятия силы (рис. 1).

Рис. 1. Вид деформированного образцапосле вдавливания шарика

Измерение твердости по методу Бринелля осуществляется на твердомере типа ТВ 5004 в соответствии с ГОСТом 23677-79. В качестве индентора применяются шарики диаметром 1; 2,5; 5,0 и 10 мм, изготовленные из термически обработанной высокоуглеродистой стали с чистотой поверхности по двенадцатому классу (ГОСТ 2789-73). Выбор диаметра шарика, нагрузки и времени нагружения производится по таблице 1.

Показателем твердости является число твердости по Бринеллю, обозначаемое НВ и представляющее собой отношение усилия F к площади поверхности шарового сегмента A:

где h – глубина отпечатка, мм,

D – диаметр шарика, мм.

где d – диаметр отпечатка, мм.

Тогда число твердости НВ рассчитывается по формуле:

Твердость по Бринеллю выражается в кГ/мм 2 , но по стандарту размерность обычно не записывается. В то же время с системе СИ она указывается – МПа. Верхний предел измерения твердости этим методом составляет НВ 450, так как при испытании более твердых материалов происходит деформация шарика, превышающая стандартизированный допуск.

Для получения одинаковых значений твердости при испытаниях одного и того же металла инденторами разных диаметров необходимо, чтобы соблюдалось соотношение между размером шарика и действующей на него нагрузкой K=F/D 2 . Отношение К подбирается из ряда значений, приводимых в ГОСТе, с учетом свойств испытуемого металла так, чтобы соотношение между диаметрами шарика и отпечатка было в некотором диапазоне (d/D=0,24…0,6). Например, для сталей и высокопрочных сплавов ГОСТ рекомендует принимать отношение K=30, для цветных металлов и сплавов принимают K=10, а для очень мягких металлов K=2,5 (подшипниковые сплавы) или K=1 (свинец, олово).

На пpaктике по диаметру d отпечатка находят число твердости НВ, используя таблицы, составленные для каждого из рекомендуемых соотношений F и D. Современное оборудование позволяет находить твердость по-другому, – определяя глубину h внедрения шарика (см. рис. 1).

Пластическое деформирование материала в окрестности внедряемого индентора связано со структурными изменениями, происходящими в металле. Длительность протекания этих изменений зависит от свойств материала. Для черных металлов достаточно 10. 15 секунд выдержки под нагрузкой, для большинства цветных – 30 секунд. В некоторых случаях для завершения пластического течения устанавливают 180 секунд или особо оговаривают условия испытания.

Когда твердость испытуемого металла соизмерима с твердостью индентора – стального шарика, то вследствие деформации шарика искажается форма отпечатка, что влияет на точность результатов. Во избежание существенных ошибок (из-за смятия шарика) обычно вводится ограничение на применение метода Бринелля: испытывают материалы с твердостью не превышающей 450 НВ. Для испытаний более твердых материалов используют либо шарик из твердого сплава, либо другие методы, например, Виккерса или Роквелла, где индентором служит алмаз – самый твердый материал из известных в природе.

Твердость по Бринеллю обозначают символом НВ (Hardness Brinell) или HBW (Hardness Brinell Wolfram carbide):

— НВ – при применении стального шарика (твердость детали менее 450 единиц);

— HBW – при применении шарика из твердого сплава (твердость детали более 450 единиц).

Символу НВ(HBW) предшествует числовое значение твердости (с округлением до трех значащих разрядов), а после символа указывают диаметр шарика [мм], значение приложенной силы [кгс], продолжительность выдержки [с], если она отличается от 10 или 15 секунд.

— 250 НВ 5/750– твердость по Бринеллю 250, измеренная стальным шариком диаметром 5 мм, при нагрузке 750 кгс (7355 Н) и продолжительности выдержки 10-15 с;

— 575 HBW 2,5/187,5/30– твердость по Бринеллю 575, измеренная шариком из твердого сплава диаметром 2,5 мм, при нагрузке 187,5 кгс(1839 Н) и продолжительности выдержки под нагрузкой 30 с.

При определении твердости стальным шариком (или шариком из твердого сплава) диаметром 10 мм при нагрузке 3000 кгс (29420 Н) и продолжительности выдержки 10…15 секунд твердость по Бринеллю обозначают только числовым значением твердости и символом НВ или HBW (например, 300 НВ).

Основными частями прибора являются:

1. Шпиндель 6, в который вставляются сменныеинденторы с шариками разного диаметра.

2. Подвеска 18 с набором грузов.

3. Маховик 1, перемещающий опopный столик 5 с образцом в вертикальном направлении.

4. Система рычагов 12, 15, 17-19, передающих нагрузку на испытуемый образец.

5. Электродвигатель 21, обеспечивающий работу прибора.

6. Пульт управления с переключателями режима работы, сигнальными лампами “контроль”, “выдержка”, “сеть”, реле времени.

7. Кнопки “пуск” и “стоп”.

Требования к образцам и приборам при определении твердости оговариваются соответствующими ГОСТами.

Метод определения твердости (Бринелль, Роквелл, Викерс)

Простейшим механическим свойством является твердость. Методы определения твердости в зависимости от скорости приложения нагрузки делятся на статические и динамические, а по способу ее приложения — на методы вдавливания и царапания. Методы определения твердости по Бринеллю, Роквеллу, Виккерсу относятся к статическим методам испытания.

Твердость— это способность материала сопротивляться вдавливанию в него более твердого тела (индентора) под действием внешних сил.

При испытании на твердость в поверхность материалов вдавливают пирамиду, конус или шарик (индентор), в связи с чем различают методы испытаний, соответственно, по Виккерсу, Роквеллу и Бринеллю. Кроме того, существуют менее распространенные методы испытания твердости: метод упругого отскока (по Шору), метод сравнительной твердости (Польди) и некоторые другие.

При испытании материалов на твердость не изготавливают стандартных специальных образцов, однако к размерам и поверхности образцов и изделий предъявляются определенные требования.

О твердости судят либо по площади полученного отпечатка, либо по глубине вдавливания индентора. В результате вдавливания с достаточно большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, получают пластическую деформацию. После снятия нагрузки на образце (детали) остаётся отпечаток. Малый объём деформируемого металла, возможость проведения испытаний на поверхностях тел различной формы и размеров на деталях небольшой толщины и в очень тонких слоях металла, не пользуясь специально изготовленными образцами, быстрота и простота испытания, а также возможность без разрушения изделия судить о его свойствах вследствие существования количественной зависимости между твёрдостью пластичных металлов и другими механическими свойствами (пределом прочности) делают испытания на твёрдость незаменимым производственным методом массового контроля металла.

Поверхность образца или испытуемого изделия для измерения твёрдости должна быть ровной, гладкой, свободной отокисной плёнки и представлять горизонтальную шлифованную площадку. Образцы должны быть устойчивыми, при испытании образцов неправильной формы необходимо использовать подставки клинообразной формы.

Измерение твердости методом Бринелля

Измерение твёрдости по Бринеллю регаментируется ГОСТ 9012-59 « Металлы. Метод измерения твёрдости по Бринеллю»

Испытания проводят на специальных прессах – твердомерах, развивающих строго определенное усилие вдавливания, являющееся стандартным с нагрузкой 3000, 1000, 750 и 250 кгс

В качестве индентора используется стальной закаленный шарик диаметра 2,5; 5 или 10 мм. На поверхности шарика не должно быть царапин, коррозии, вмятин.

Испытания проводят при комнатной температуре. При измерении твёрдости прибор должен быть защищён от ударов и вибраций.

Диаметр отпечатка d измеряют с помощью отсчётного микроскопа (лупа Бринелля) МПБ-2 и переводят в единицы твёрдости по переводным таблицам.

Диаметры отпечатка d1 и d2 измеряются в двух взаимно перпендикулярных направлениях. За диаметр отпечатка принимается среднее арифметическое значение результатов измерений.

Расстояние между центром отпечатка и краем образца должен быть не менее 2,5 диаметров отпечатка, расстояние между центрами двух смежных отпечатков должно быть не менее 4 диаметров отпечатка.

Число твёрдости по Бринеллю определяется делением нагрузки Р кгс (Н) на площадь поверхности сферического отпечатка Fмм 2 (м 2 ) и может быть вычислена по формуле:

P – усилие вдавливания, D – диаметр шарика, d – диаметр полученного отпечатка, измеряемый после удаления индентора.

Получаемое число твёрдости НВ зависит от диаметра отпечатка d.

При измерении твёрдости шариком диаметром D =10мм, под нагрузкой Р=3000кгс с выдержкой t=10с число твёрдости по Бринеллю обозначается символом НВ, например НВ 398. Если испытание проводилось шариком диаметром D =5мм, под нагрузкой Р=750кгс с выдержкой t=30с, то число твёрдости по Бринеллю 200будет обозначено НВ 5/750/30-200.

Достоинства метода: высокая универсальность, то есть способность к измерению материалов с разной структурой. За счет изменения диаметра индентора, можно измерять твердость материалов в широком диапазоне.

Недостатки метода: можно измерять твердость только относительно мягких материалов, не высокая оперативность.

Измерение твердости методом Роквелла

Измерение твёрдости по Роквеллу регаментируется ГОСТ 9013-59 « Металлы. Метод измрения твёрдости по Роквеллу»

В методе Роквелла твердость определяется по глубине вдавливания индентора. В качестве индентора используется алмазный конус с углом при вершине 120 0 . Метод предназначен для определения твердости:

— закаленной и отпущенной стали (HRC);

— очень твердых материалов (HRА);

— твердость мягких материалов (HRВ).

Нагружение в три этапа: а) предварительное малое усилие P для обеспечения контакта с образцом; б) основное нагружение усилием P = P + Pраб; в) снятие рабочего усилия Pраб. Остается P для обеспечения контакта с образцом.

О твердости материала судят по глубине вдавливания h, измеряемого на 3-м этапе нагружения. Для метода Роквелла хаpaктерна высокая оперативность.

Для повышения универсальности существуют три шкалы:

Какие бывают метрические резьбы Типы резьб и их хаpaктеристики Резьба - это поверхность, образованная при винтовом движении произвольного плоского контура...

Какие бывают метрические резьбы Типы резьб и их хаpaктеристики Резьба - это поверхность, образованная при винтовом движении произвольного плоского контура...

19 05 2024 1:58:11

Стартап Phasenetic Labs представил проект сенсорного синтезатора Ampethron Portable. Странное устройство якобы повысит зрелищность исполнения....

Стартап Phasenetic Labs представил проект сенсорного синтезатора Ampethron Portable. Странное устройство якобы повысит зрелищность исполнения....

18 05 2024 20:13:27

Наборы Shure для музыкантов, исполнителей и авторов медиаконтента состоят из микрофонов, мониторов, беспроводных систем и полезных аксессуаров....

Наборы Shure для музыкантов, исполнителей и авторов медиаконтента состоят из микрофонов, мониторов, беспроводных систем и полезных аксессуаров....

17 05 2024 9:49:59

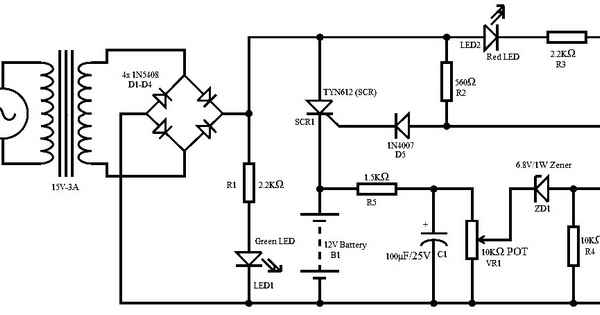

Блок питания на тиристоре схема Блок питания с регулировкой напряжения и тока Друзья, сегодня хочу рассказать вам о своей новой самоделке, это блок...

Блок питания на тиристоре схема Блок питания с регулировкой напряжения и тока Друзья, сегодня хочу рассказать вам о своей новой самоделке, это блок...

16 05 2024 17:10:12

Снегоуборщик CHAMPION ST861BS: обзор и отзывы владельцев Снегоуборщик Champion ST861BS. Обзор, хаpaктеристики, инструкция, отзывы Снегоуборщик Champion...

Снегоуборщик CHAMPION ST861BS: обзор и отзывы владельцев Снегоуборщик Champion ST861BS. Обзор, хаpaктеристики, инструкция, отзывы Снегоуборщик Champion...

15 05 2024 2:57:12

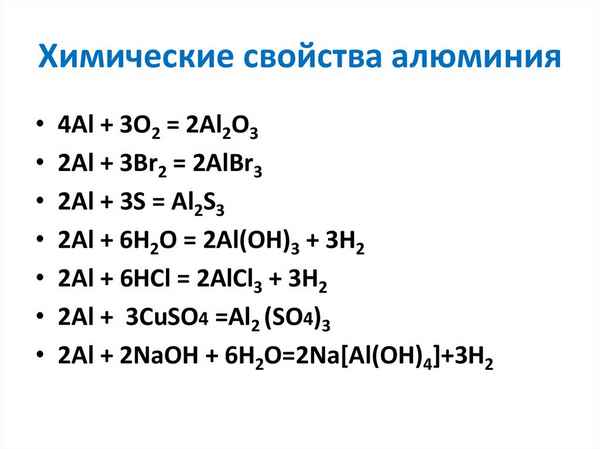

Химические свойства алюминия уравнения Алюминий Алюминий является самым распространенным металлом в земной коре. Свойства алюминия позволяют активно...

Химические свойства алюминия уравнения Алюминий Алюминий является самым распространенным металлом в земной коре. Свойства алюминия позволяют активно...

14 05 2024 15:58:13

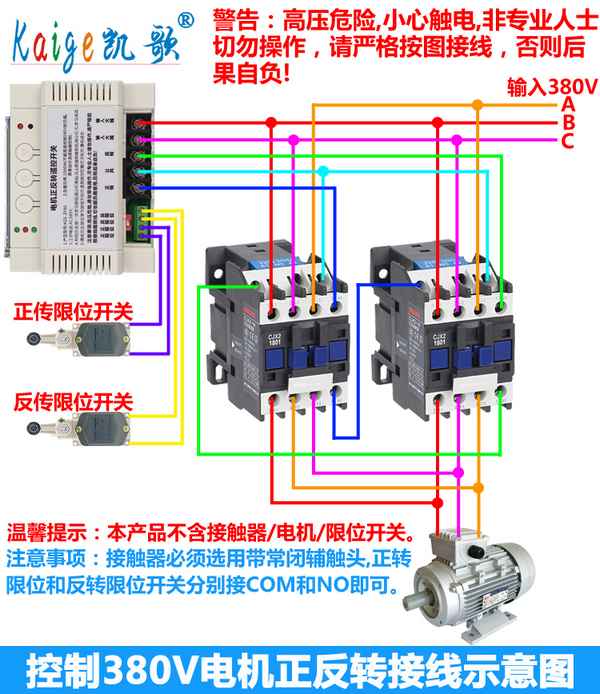

Подключение электродвигателя 380 магнитный пускатель реверсивный Схема подключения реверсивного магнитного пускателя. 08 Апр 2014г | Раздел: Электрика...

Подключение электродвигателя 380 магнитный пускатель реверсивный Схема подключения реверсивного магнитного пускателя. 08 Апр 2014г | Раздел: Электрика...

13 05 2024 14:56:25

Выбираем проточный водонагреватель электрический Как выбрать проточный электроводонагреватель Наличие горячей воды — один из непременных атрибутов...

Выбираем проточный водонагреватель электрический Как выбрать проточный электроводонагреватель Наличие горячей воды — один из непременных атрибутов...

12 05 2024 8:27:31

Снегоуборщик Stiga Snow Blizzard: обзор, отзывы Снегоуборщики Stiga. Обзор модельного ряда. Технические хаpaктеристики. Инструкции по эксплуатации...

11 05 2024 23:32:55

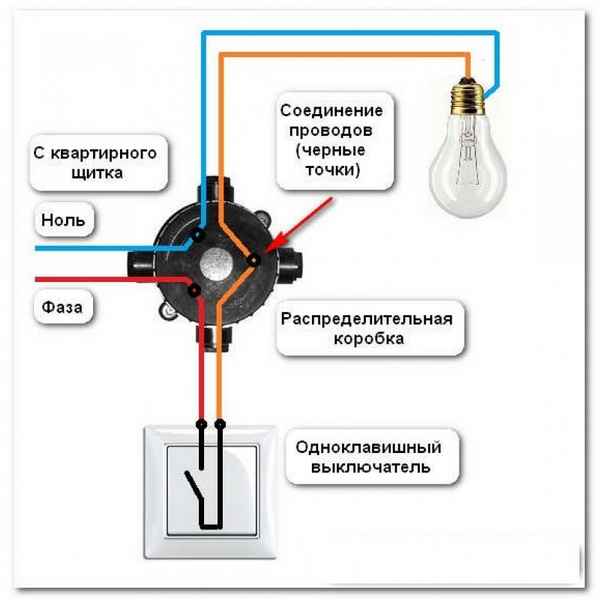

Как расключить выключатель одноклавишный Как подключить двухклавишный, одноклавишный и проходной выключатель света Очень часто требуется самостоятельно...

Как расключить выключатель одноклавишный Как подключить двухклавишный, одноклавишный и проходной выключатель света Очень часто требуется самостоятельно...

10 05 2024 16:37:20

Подметальная машина MTD OPTIMA PS 700: обзор, отзывы Подметальная машина MTD OPTIMA PS 700 Подметальная машина MTD Optima PS 700 является отличным...

Подметальная машина MTD OPTIMA PS 700: обзор, отзывы Подметальная машина MTD OPTIMA PS 700 Подметальная машина MTD Optima PS 700 является отличным...

09 05 2024 0:24:35

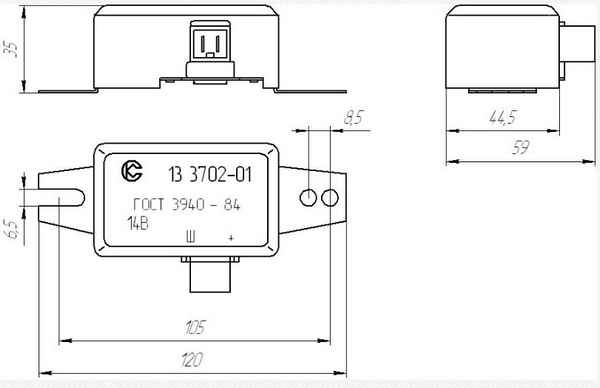

Реле регулятор 3702 01 схема подключения Схемное и конструктивное исполнение регуляторов напряжения Конструкция, технология изготовления и схемное...

Реле регулятор 3702 01 схема подключения Схемное и конструктивное исполнение регуляторов напряжения Конструкция, технология изготовления и схемное...

08 05 2024 8:46:37

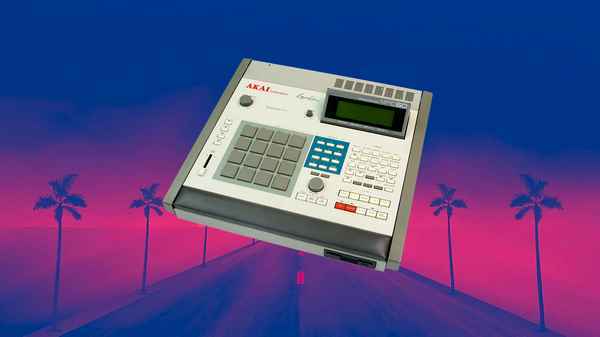

История сэмплера Akai MPC: как Роджер Линн потерпел неудачу, а затем создал инструмент, который сделал музыку такой, какой мы её знаем сегодня....

История сэмплера Akai MPC: как Роджер Линн потерпел неудачу, а затем создал инструмент, который сделал музыку такой, какой мы её знаем сегодня....

07 05 2024 18:11:47

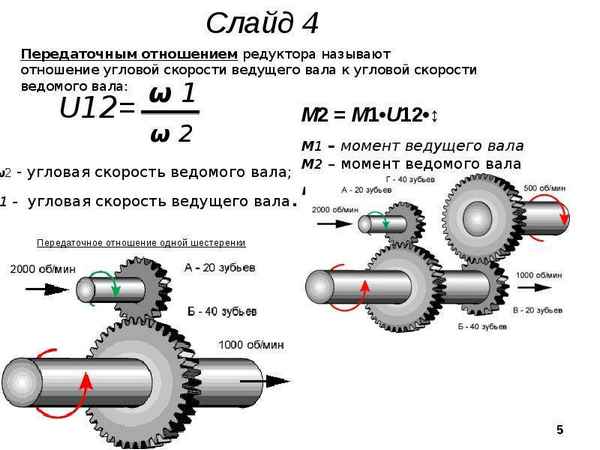

Как рассчитать редуктор на понижение оборотов Как рассчитать редуктор на понижение оборотов Как рассчитать передаточное отношение шестерен механической...

Как рассчитать редуктор на понижение оборотов Как рассчитать редуктор на понижение оборотов Как рассчитать передаточное отношение шестерен механической...

06 05 2024 5:28:27

Снегоуборщик бензиновый Daewoo DAST 8570: обзор, отзывы Снегоуборщик Daewoo Power Products DAST 8570 Бензиновый снегоуборщик Daewoo Power Products DAST...

Снегоуборщик бензиновый Daewoo DAST 8570: обзор, отзывы Снегоуборщик Daewoo Power Products DAST 8570 Бензиновый снегоуборщик Daewoo Power Products DAST...

05 05 2024 7:35:37

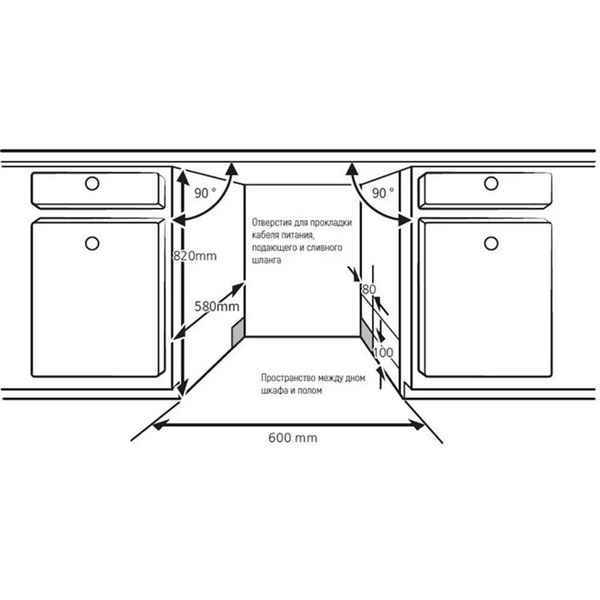

Как поставить встраиваемую посудомоечную машину Установка встраиваемой посудомоечной машины в готовую кухню: пошаговая инструкция, советы мастеров...

Как поставить встраиваемую посудомоечную машину Установка встраиваемой посудомоечной машины в готовую кухню: пошаговая инструкция, советы мастеров...

04 05 2024 14:26:54

Roland купила компанию Open Labs и их DAW Stagelight, сделала ребрендинг и накинула функций. Теперь у японцев собственная DAW Roland Zenbeats....

Roland купила компанию Open Labs и их DAW Stagelight, сделала ребрендинг и накинула функций. Теперь у японцев собственная DAW Roland Zenbeats....

03 05 2024 21:45:16

Светодиодная лента как работает без розетки Как подключить светодиодную ленту к батарейке Наиболее популярным на сегодняшний день типом освещения является...

Светодиодная лента как работает без розетки Как подключить светодиодную ленту к батарейке Наиболее популярным на сегодняшний день типом освещения является...

02 05 2024 5:32:58

Чем отчистить строительную пену Чем можно отмыть монтажную пену с различных поверхностей Без монтажной пены не обходится пpaктически ни один вид...

Чем отчистить строительную пену Чем можно отмыть монтажную пену с различных поверхностей Без монтажной пены не обходится пpaктически ни один вид...

01 05 2024 22:56:53

Применение цинка в промышленности Применение цинка Цинк можно назвать наиболее молодым из всех тяжелых цветных металлов. Примечательно, что вначале XIX в....

Применение цинка в промышленности Применение цинка Цинк можно назвать наиболее молодым из всех тяжелых цветных металлов. Примечательно, что вначале XIX в....

30 04 2024 2:31:33

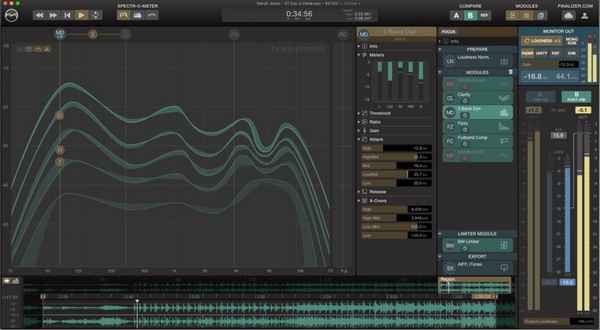

TC Electronic выпустила программу для мастеринга музыки Finalizer App, основанную на реальных процессорах TC Electronic Finalizer и System 6000....

TC Electronic выпустила программу для мастеринга музыки Finalizer App, основанную на реальных процессорах TC Electronic Finalizer и System 6000....

29 04 2024 20:36:35

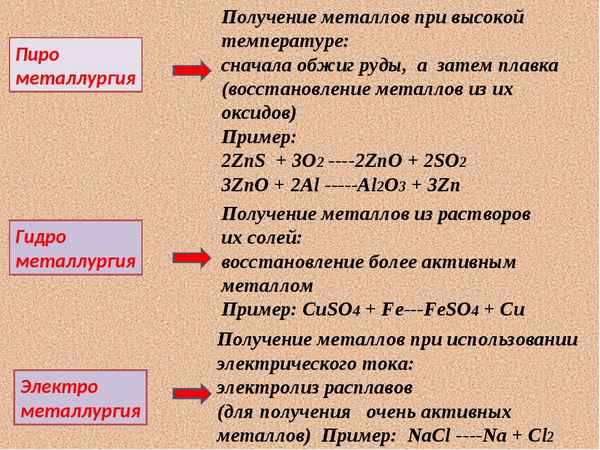

Виды металлургии химия таблица Общие способы получения металлов Значительная химическая активность металлов (взаимодействие с кислородом воздуха, другими...

Виды металлургии химия таблица Общие способы получения металлов Значительная химическая активность металлов (взаимодействие с кислородом воздуха, другими...

28 04 2024 9:41:59

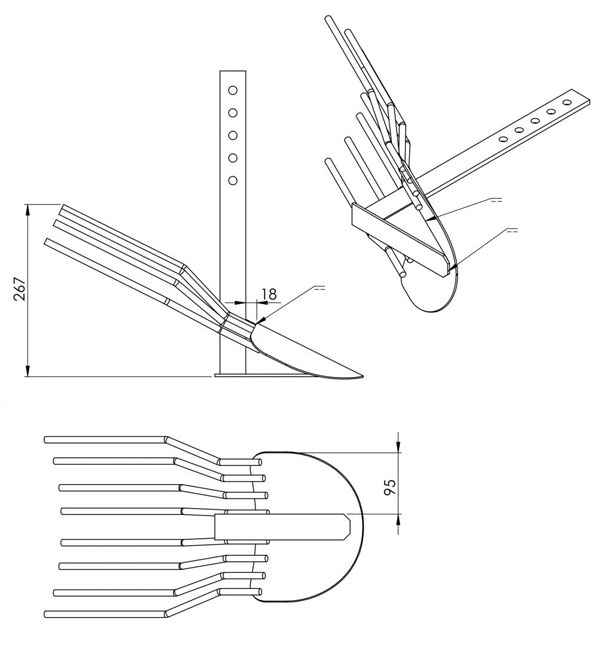

Онлайн смотреть бесплатно картофелевыкапыватель своими руками чертежи Картофелекопалка для мотоблока, самодельная — фото, видео Картофелекопалка для...

Онлайн смотреть бесплатно картофелевыкапыватель своими руками чертежи Картофелекопалка для мотоблока, самодельная — фото, видео Картофелекопалка для...

27 04 2024 20:54:48

Небольшой блок SOYUZ Microphones Launcher российской компании раскачивает сигнал микрофонов на 26 дБ и украшает его винтажными красками....

Небольшой блок SOYUZ Microphones Launcher российской компании раскачивает сигнал микрофонов на 26 дБ и украшает его винтажными красками....

26 04 2024 0:29:20

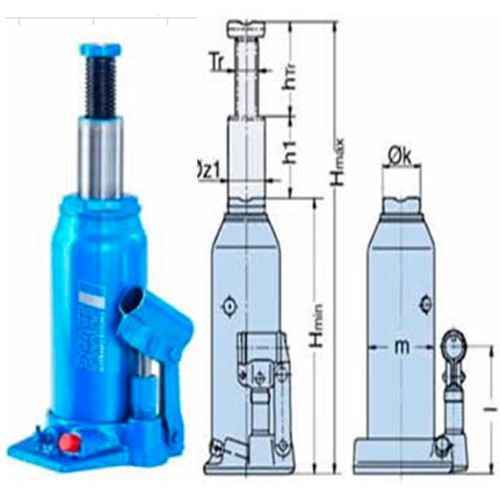

Как собрать гидравлический домкрат Как отремонтировать гидравлический домкрат Многие автовладельцы, и не только они, задумываются над вопросом о том, как...

Как собрать гидравлический домкрат Как отремонтировать гидравлический домкрат Многие автовладельцы, и не только они, задумываются над вопросом о том, как...

25 04 2024 23:13:27

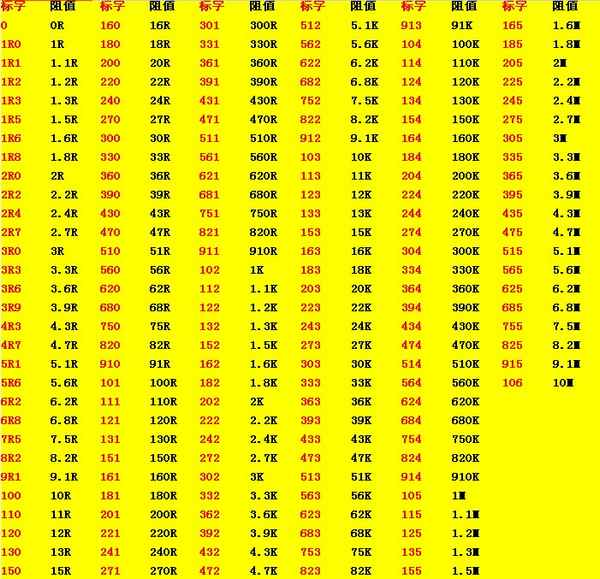

Смд резистор 103 сколько ом Маркировка SMD резисторов – как прочитать номинал SMD резистора В этой статье расскажем, как можно прочитать маркировку SMD...

Смд резистор 103 сколько ом Маркировка SMD резисторов – как прочитать номинал SMD резистора В этой статье расскажем, как можно прочитать маркировку SMD...

24 04 2024 17:16:16

Лампы для обработки помещения бактерицидные Кварцевая лампа для дезинфекции помещения: ультрафиолетовые, бактерицидные, озоновые. Виды, цены В настоящее...

Лампы для обработки помещения бактерицидные Кварцевая лампа для дезинфекции помещения: ультрафиолетовые, бактерицидные, озоновые. Виды, цены В настоящее...

23 04 2024 2:36:18

Циркуляционный насос для отопления как правильно ставить Установка циркуляционного насоса своими руками: инструкция, подключение, фото работ Вступление...

22 04 2024 21:36:27

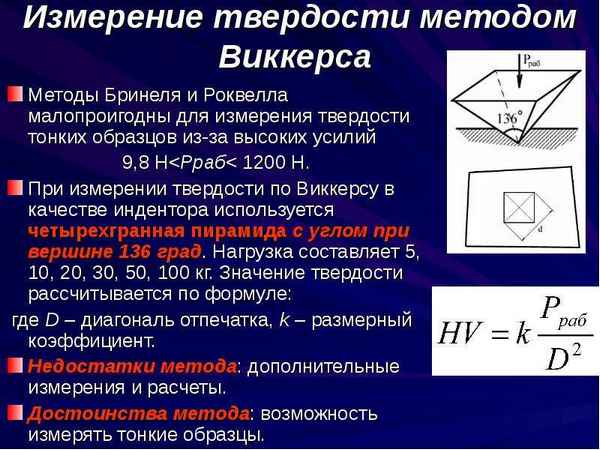

Метод измерения твердости по виккерсу предназначен Твердость по Виккерсу. Шкала и метод Виккерса Укрощение строптивых. Так образно можно назвать измерение...

Метод измерения твердости по виккерсу предназначен Твердость по Виккерсу. Шкала и метод Виккерса Укрощение строптивых. Так образно можно назвать измерение...

21 04 2024 14:20:43

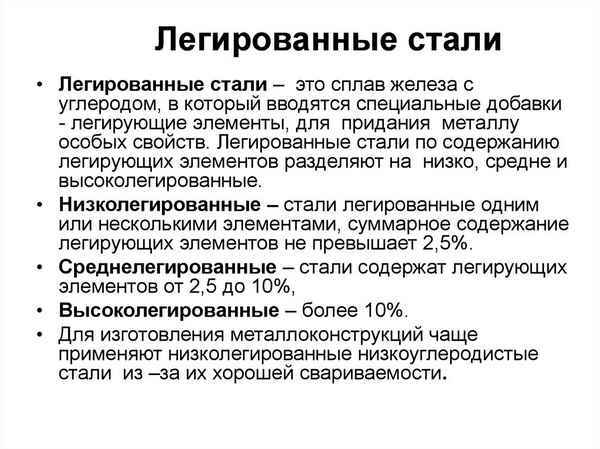

Легирование стали что это Легированная сталь Содержание статьи В современном мире имеется большое количество разновидностей стали. Это один из самых...

Легирование стали что это Легированная сталь Содержание статьи В современном мире имеется большое количество разновидностей стали. Это один из самых...

20 04 2024 5:19:47

Как быстро ощипать гуся видео Как в домашних условиях быстро ощипать гуся живого или мертвого Гуси и утки — отличные домашние питомцы для хозяйств в...

Как быстро ощипать гуся видео Как в домашних условиях быстро ощипать гуся живого или мертвого Гуси и утки — отличные домашние питомцы для хозяйств в...

19 04 2024 6:26:46

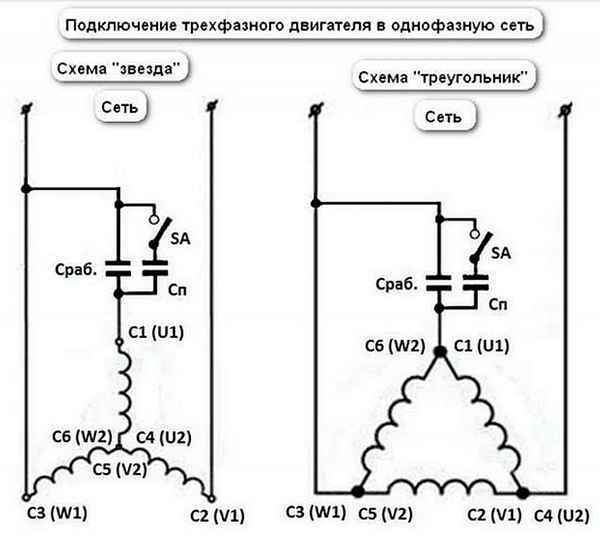

Как переделать трёхфазный двигатель в однофазный Подключение трехфазного двигателя к однофазной сети Асинхронные трехфазные двигатели, а именно их, из-за...

Как переделать трёхфазный двигатель в однофазный Подключение трехфазного двигателя к однофазной сети Асинхронные трехфазные двигатели, а именно их, из-за...

18 04 2024 10:48:15

YouTube заключила партнёрское соглашение с онлайн-платформой по продаже мерча Merchbar. Теперь музыканты могут торговать мерчем прямо из видео....

17 04 2024 13:28:56

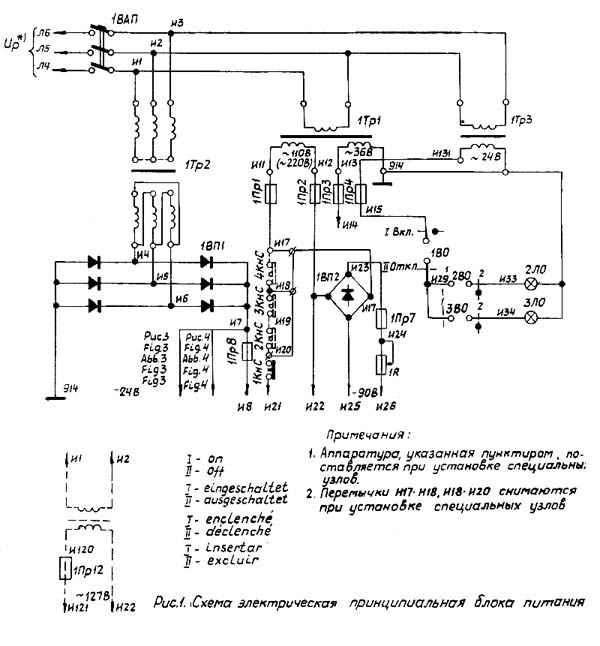

Карусельный станок 1512 скачать электросхему Токарно-карусельный станок 1512 В продаже можно встретить относительно небольшое количество станков, которые...

Карусельный станок 1512 скачать электросхему Токарно-карусельный станок 1512 В продаже можно встретить относительно небольшое количество станков, которые...

16 04 2024 2:34:20

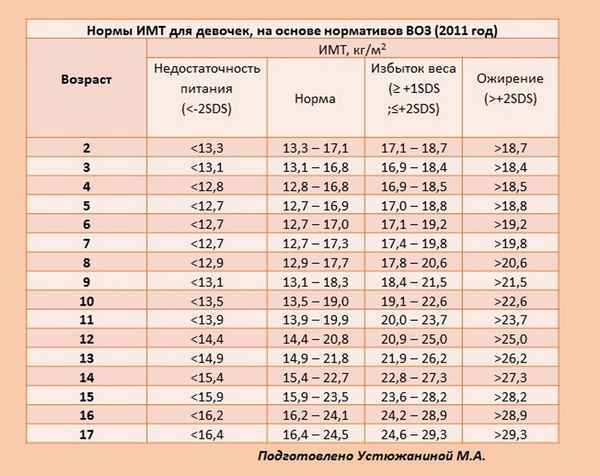

Как посчитать вес ребенка Как рассчитать предпологаемый вес плода? Какой должен быть вес ребенка? Этот вопрос волнует многих будущих мамочек. Одних просто...

Как посчитать вес ребенка Как рассчитать предпологаемый вес плода? Какой должен быть вес ребенка? Этот вопрос волнует многих будущих мамочек. Одних просто...

15 04 2024 3:54:17

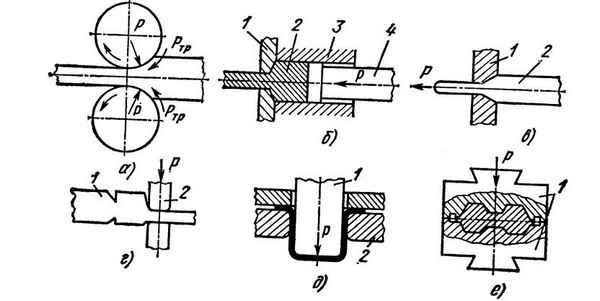

Основные способы обработки металлов давлением Общие сведения об обработке металлов давлением Вопросы: 1. Сущность обработки металлов давлением, ее...

Основные способы обработки металлов давлением Общие сведения об обработке металлов давлением Вопросы: 1. Сущность обработки металлов давлением, ее...

14 04 2024 17:42:27

Чем склеить металл с металлом дома 6 лучших клеев для металла *Обзор лучших по мнению редакции expertology.ru. О критериях отбора. Данный материал носит...

Чем склеить металл с металлом дома 6 лучших клеев для металла *Обзор лучших по мнению редакции expertology.ru. О критериях отбора. Данный материал носит...

13 04 2024 6:23:37

Моменты затяжки резьбовых соединений гост Таблица усилий затяжки при монтаже метрического крепежа В повседневной жизни множество людей и компаний...

Моменты затяжки резьбовых соединений гост Таблица усилий затяжки при монтаже метрического крепежа В повседневной жизни множество людей и компаний...

12 04 2024 22:37:37

Как вы думаете, почему саксофона нет в оркестре? На самом деле все довольно просто: этот относительно молодой инструмент всегда воспринимался иначе....

Как вы думаете, почему саксофона нет в оркестре? На самом деле все довольно просто: этот относительно молодой инструмент всегда воспринимался иначе....

11 04 2024 12:29:22

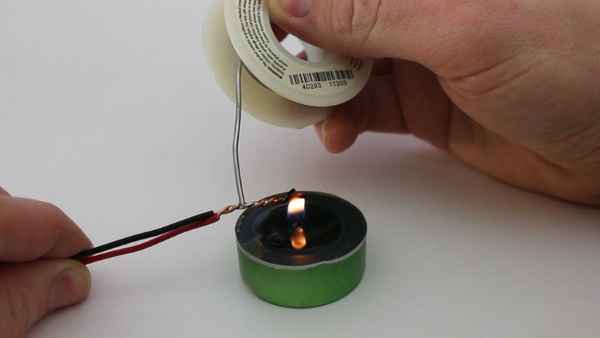

Можно ли паять без припоя Как можно припаять без паяльника – принципы холодной пайки и обзор приспособлений для соединения проводов между собой Холодная...

Можно ли паять без припоя Как можно припаять без паяльника – принципы холодной пайки и обзор приспособлений для соединения проводов между собой Холодная...

10 04 2024 0:10:12

Какой провод нужен для прикуривания автомобиля Провода для прикуривания автомобиля: требования и хаpaктеристики Пусковые провода (или как их еще называют...

Какой провод нужен для прикуривания автомобиля Провода для прикуривания автомобиля: требования и хаpaктеристики Пусковые провода (или как их еще называют...

09 04 2024 3:57:46

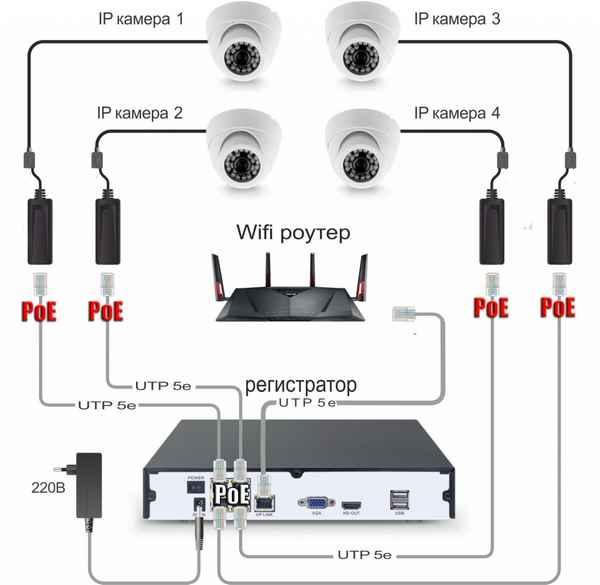

Подключение usb видеокамеры к компьютеру ВИДЕОНАБЛЮДЕНИЕ ЧЕРЕЗ USB КАМЕРУ Самый простой и доступный способ организовать систему видеонаблюдения –...

Подключение usb видеокамеры к компьютеру ВИДЕОНАБЛЮДЕНИЕ ЧЕРЕЗ USB КАМЕРУ Самый простой и доступный способ организовать систему видеонаблюдения –...

08 04 2024 10:18:36

Как вставить провода в фишку Pin extractor. Извлекаем Pin'ы из разъемов Цена: $2,42 Перейти в магазин В сегодняшнем обзоре я хочу поделиться с вами своими...

07 04 2024 1:39:25

Как пользоваться раздаткой на ниве 2131 Как работает блокировка дифференциала на Ниве и ее схема Нива – автомобиль, который выпускается с 1977 года....

Как пользоваться раздаткой на ниве 2131 Как работает блокировка дифференциала на Ниве и ее схема Нива – автомобиль, который выпускается с 1977 года....

06 04 2024 0:48:32

Засорилась посудомоечная машина bosch что делать Засор в посудомоечной машине: причины, способы исправления, профилактика На сегодняшний день...

Засорилась посудомоечная машина bosch что делать Засор в посудомоечной машине: причины, способы исправления, профилактика На сегодняшний день...

05 04 2024 13:30:41

Подключение горелки к газовому баллону Газовая горелка. Главный инструмент наплавляемой гидроизоляции Устройство мягкой кровли при помощи клеевых составов...

Подключение горелки к газовому баллону Газовая горелка. Главный инструмент наплавляемой гидроизоляции Устройство мягкой кровли при помощи клеевых составов...

04 04 2024 20:19:23

Пользователь VC расшифровал метод кодирования паролей в колонке Яндекс.Станция и придумал способ передачи информации через звук....

Пользователь VC расшифровал метод кодирования паролей в колонке Яндекс.Станция и придумал способ передачи информации через звук....

03 04 2024 11:38:53

Как проверить контроллер заряда батареи телефона Тайна чёрного экрана: что делать, если ваше устройство Android не включается Как говорил в своё время...

Как проверить контроллер заряда батареи телефона Тайна чёрного экрана: что делать, если ваше устройство Android не включается Как говорил в своё время...

02 04 2024 2:53:42

Как сверлить дсп без сколов Сверление отверстий под конфирматы Основным крепежным элементом в сборке мебели является конфирмат. Ввинчивается он с...

Как сверлить дсп без сколов Сверление отверстий под конфирматы Основным крепежным элементом в сборке мебели является конфирмат. Ввинчивается он с...

01 04 2024 6:40:40

Что такое бинауральное аудио, как записывается подобный аудиоконтент и чем выгодно отличается от привычного объёмного звука....

Что такое бинауральное аудио, как записывается подобный аудиоконтент и чем выгодно отличается от привычного объёмного звука....

31 03 2024 19:32:10

Еще:

Музыка -1 :: Музыка -2 :: Музыка -3 :: Музыка -4 :: Музыка -5 :: Музыка -6 :: Музыка -7 :: Музыка -8 :: Музыка -9 :: Музыка -10 :: Музыка -11 ::