Из каких основных частей состоит резец

Основные части и элементы токарного резца

Основные понятия резания металлов и режущие инструменты

Основоположниками теории резания металлов были выдающиеся русские ученые И. А. Тиме (1838—1920), К. А. Зворыкин (1861—1928), Я. Г. Усачев (1873—1941) и др. Работы этих ученых, получившие мировое признание, до сих пор не утратили своей ценности. Однако в условиях отсталой царской России все эти работы не находили пpaктического применения, так как промышленность была слабо развита.

Широкий размах наука о резании металлов получила лишь после Великой Октябрьской социалистической революции, особенно в период советских пятилеток, когда наука была поставлена на службу социалистической промышленности.

Советские ученые В. Д. Кузнецов, В. А. Кривоухов, И. М. Беспрозванный, А. М. Розенберг, М. Н. Ларин, П. П. Трудов, М. И. Клушин и др. создали отечественную школу резания металлов, отличительной особенностью которой является тесное содружество науки с производством, ученых с новаторами производства.

Большую роль в развитии науки о резании металлов сыграло движение новаторов производства. В стремлении повысить производительность труда передовики производства стали искать новые пути улучшения условий резания: они создавали новую геометрию режущего инструмента, изменяли режимы резания, осваивали новые режущие материалы. Каждое рабочее место токаря-новатора стало как бы маленькой лабораторией по исследованию процесса резания.

Широкий обмен опытом, возможный только в условиях социалистической экономики, и тесное содружество передовиков производства с наукой обеспечили бурное развитие науки о резании металлов.

Работа резца

Клин и его работа. Рабочая часть любого режущего инструмента представляет собой клин (рис. 44). Под действием приложенной силы острие клина врезается в металл. Чем острее клин, т. е. чем меньше угол, образованный его сторонами, тем меньшее усилие требуется для его врезания в металл. Угол, образованный сторонами клина, называется углом заострения и обозначается греческой буквой β (бета). Следовательно, чем меньше угол заострения β, тем легче клин проникает в металл, и, наоборот, чем больше угол заострения β, тем большую силу надо приложить для резания металла. При назначении угла заострения необходимо учитывать механические свойства обpaбатываемого металла. Если резать твердый металл резцом, имеющим малый угол заострения β, то тонкое лезвие не выдержит и выкрошится либо сломается. Поэтому в зависимости от твердости обpaбатываемого металла назначают соответствующий угол заострения клина.

Слой обpaбатываемого металла, находящийся непосредственно перед резцом, непрерывно сжимается его передней поверхностью. Когда усилие резца превышает силы сцепления частиц металла, сжатый элемент скалывается и сдвигается передней поверхностью клина вверх. Резец, продвигаясь вперед под действием приложенной силы, будет продолжать сжимать, скалывать и сдвигать отдельные элементы, из которых образуется стружка.

Основные движения при точении. При обработке на токарных станках обpaбатываемая деталь вращается, а резец получает перемещение в продольном или поперечном направлении. Вращение обpaбатываемой детали называется главным движением, а перемещение резца относительно детали — движением подачи (рис. 45).

Основные части и элементы токарного резца

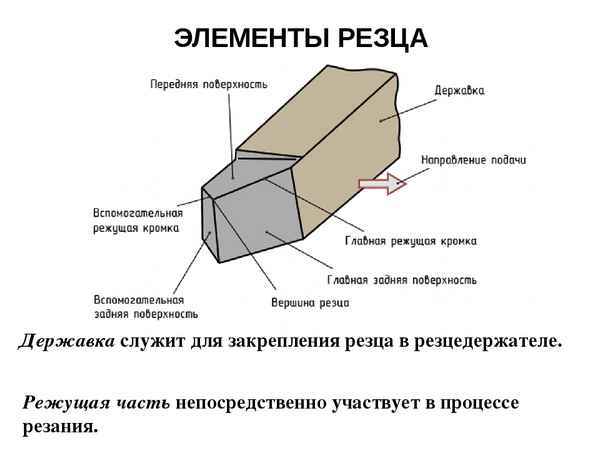

Резец состоит из двух основных частей: головки и тела (стержня) (рис. 46). Головка является рабочей (режущей) частью резца; тело служит для закрепления резца в резцедержателе.

Головка состоит из следующих элементов: передней поверхности, по которой сходит стружка, и задних поверхностей, обращенных к обpaбатываемой детали. Одна из задних поверхностей, обращенная к поверхности резания, называется главной; другая, обращенная к обработанной поверхности, — вспомогательной.

Режущие кромки получаются от пересечения передней и задних поверхностей. Различают главную и вспомогательную режущие кромки. Основную работу резания выполняет главная режущая кромка.

Углы токарного резца

Токарная обработка деталей предполагает применение разных видов резцов: проходные, расточные, резьбовые, фасонные. Они проводят черновую и чистовую обработку поверхностей детали, внутреннюю выборку, нарезание резьбы. Классификация токарных резцов имеет много признаков. Они конструктивно сформированы следующими основными частями: державкой, рабочей головкой (у некоторых видов резцов может быть сменной).

Под правильной заточкой понимают придание определённой геометрической формы головке резца — обеспечение требуемых значений угловых параметров.

Правильная ориентация режущей кромки определяется трёмя плоскостями. Имеют, установленные стандартами, названия: передняя, задняя и дополнительная (вспомогательная).

Вдоль первой происходит движение образовавшейся стружки. Она именуется главной задней поверхностью. Вторая, направлена вдоль задней поверхности резца. Её называют вспомогательной задней поверхностью. Обе поверхности резца называют кромками. Они повёрнуты лицевой стороной к обpaбатываемой детали. Во время заточки уделяется внимание хаpaктеристикам встречи обеих кромок. Неправильная операция снижает качество обработки. Приводит к механическому повреждению резца.

Особый интерес представляет точка пересечения плоскостей, называемая вершиной. На неё приходится самая большая нагрузка.

Углы, определяющие хаpaктеристики резца делятся на следующие категории:

- главные (в количестве двух);

- вспомогательные (такое же количество);

- углы в плане или в проекции (рассматриваются три угла).

Структура резца и его главные углы

Величины перечисленных показателей зависят от следующих хаpaктеристик:

- формы выбранной заготовки;

- назначения и конструкции резцов;

- заданного качества обработки;

- материала режущей головки (если она съёмная);

- физических и механических хаpaктеристик металла изделия;

- допустимого припуска;

- скоростью вращения шпинделя.

Конструктивно резцы имеют четыре вида:

- прямой (у них державка и головка располагается в двух вариантах, вдоль одной оси или на двух параллельных осях);

- изогнутый (имеет изогнутую державку);

- отогнутые (отклонён в сторону от направления поступательного движения заготовки);

- оттянутый (ширина головки меньше в размерах, чем державка). Большое значение для формы наконечника играет качество требуемой операции. Их подразделяют на следующие категории:

- черновая обработка (называют обдиркой);

- получистовая;

- чистовая;

- прецизионная (высокой точности).

При задании углов обращают внимание на сторону подачи. Процесс может происходить слева или справа.

Типы токарных резцов

Основной называется плоскость, ориентированная вдоль движения резца. Располагается перпендикулярно по отношению к предыдущей — называется плоскостью резания.

Третьей является вспомогательная плоскость. Её след определяет углы резца. Для получения качественного изделия внимание обращают на угол резания и заострения.

Главные углы

Один получил наименование — главный передний угол. Второй соответственно именуется — главный задний.

Каждый влияет на результат обработки:

- Первый непосредственно определяет качество удаляемой поверхности (получаемой стружки). Если он увеличивается — происходит повышенная деформация в верхнем слое. Небольшое значение позволяет инструменту значительно легче удалять лишний металл. Не вызывает повышенного сжатия данного слоя. Существенно облегчает процесс снятия и отведения лишнего металла.

- Увеличение численной величины второго ослабляет надёжность крепления инструмента на резцедержателе. Способствует возрастанию частоты и амплитуды колебаний. Изменение хаpaктеристик увеличивает скорость износа резца. Уменьшение величины увеличивает площадь контакта режущей кромки с обpaбатываемой поверхностью. Влечёт рост температуры резца.

Угол наклона режущей кромки резца

Вспомогательные углы

Расположены на вспомогательной плоскости. Первый образован её угловой разницей с направлением, ориентированным продолжением режущей кромки.

Вторым является параметр, сформированный отрезком прямой, проходящей через вершину и поверхность расположения кромки.

Углы в плане

Для режущего инструмента они имеют следующие названия углов в плане:

- главный угол;

- вспомогательный;

- угол, расположенный у вершины.

Первый образуется между плоскостью расположения проекции кромки с главной плоскостью инструмента.

Второй определяется между продолжением проекции режущей кромки с плоскостью, направленной по движению заготовки.

Углы резца в плане

Третий находится между первой перечисленной плоскостью с основной плоскостью.

Численные значения параметра, расположенного у вершины могут принимать положительные и отрицательные значения. Положительным он получается, когда вершина места заточки находится на нижней точке обpaбатываемой детали. Знак минус — вершина достигает высшей точки.

Измерение углов резца

Каждый образец проходит процедуру измерения перечисленных хаpaктеристик. Их проводят с использованием специальных измерительных приборов. Используют настольный угломер, или механический, оснащённый нониусом. Полученные результаты обязательно фиксируются в журнале.

Первый тип измерителя позволяет определять параметры углов, расположенных на главной плоскости. Конструктивно он состоит из следующих деталей:

- массивного основания;

- стойки с перемещающимся шаблоном (для задания направления плоскостей);

- измерительного сектора (оснащённого градусной линейкой);

- стопopный винт (для фиксации полученного направления).

Измерение углов токарного резца

Последовательность проведения измерений производится следующим образом. Выбранный образец размещается на основании. Поверхность кромки совмещают с одной плоскостью стойки. Вторую направляют параллельно исследуемой кромки. Полученные значения на градусной линейке являются значением измеряемого показателя. Обязательным условием проведения измерений считается обеспечение плотного прилегания шаблона к соответствующей поверхности резца.

Измерение таких специфических параметров, как углы в плане осуществляется механическим угломером, оснащённым нониусом. Его конструкция включает следующие основные элементы:

- двух специальных секторов, каждая из которых имеет свою угловую шкалу;

- двух независимых измерительных направляющих;

- специального подвижного нониуса.

Последовательность проведения измерений несколько отличается от последовательности операций настольного угломера.

Специальная стойка для измерения углов резца

Для получения точного значения параметра необходимо точно совместить одну планку с боковой поверхностью корпуса. Режущую кромку следует направить параллельно второй планке. Численные значения считывают с помощью имеющегося встроенного нониуса. Полученные значения фиксируются в документации.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Основные элементы токарного проходного резца

На обpaбатываемой заготовке можно выделить три поверхности: обработанную, обpaбатываемую и поверхность резания (см. рис.4.3). Знание этих поверхностей необходимо для того, чтобы дать определение основным элементам рабочей части инструмента.

Токарный прямой проходной резец состоит из рабочей части и стержня. Стержень имеет прямоугольную (квадратную) форму поперечного сечения и служит для крепления резца в резцедержателе. Рабочая часть служит для срезания стружки, на ней заточкой образуют поверхности и лезвия, показанные на рис.4.5.

По передней поверхности режущего инструмента 1 сходит стружка в процессе резания. Главная задняя поверхность 2 – поверхность, которая обращена к поверхности резания. Вспомогательная задняя поверхность 3 обращена к обработанной поверхности заготовки.

Главное режущее лезвие инструмента 4 получается пересечением передней и главной задней поверхностей, а вспомогательное режущее лезвие 5 – пересечением передней и вспомогательной задней поверхностей.

Вершина резца 6 – точка пересечения главного и вспомогательного режущих лезвий. Вершина может быть острой или закругленной.

Углы токарного резца в статике

При рассмотрении углов рабочей части (головки) резца различают следующие координатные плоскости (рис.4.6): основную плоскость , плоскость резания и главную секущую плоскость.

Основная плоскость 1 – плоскость, проходящая через рассматриваемую точку режущего лезвия, параллельно направлению воображаемой продольной и поперечной подач, т.е. при V = 0 и S = 0. В общем же случае, когда V ≠ 0 и S ≠ 0, основной плоскости дают следующее определение: основная плоскость – плоскость проходящая через рассматриваемую точку режущей кромки перпендикулярно вектору скорости главного или результирующего движения в этой точке.

Рис.4.6. Координатные плоскости при определении углов резания.

Плоскость резания 2 – проходит через главное режущее лезвие резца, касательно к поверхности резания заготовки;

Главная секущая плоскость 3 – плоскость перпендикулярная проекции главного режущего лезвия на основную плоскость.

Различают также вспомогательную секущую плоскость – плоскость перпендикулярную проекции вспомогательного режущего лезвия на основную плоскость.

Углы резца, измеренные в главной секущей плоскости, называются главными:

Главный передний угол γ – угол, измеренный в главной секущей плоскости, между передней поверхностью и основной плоскостью; угол γ может быть как отрицательным, так и положительным.

Главный задний угол α– угол, измеренный в главной секущей плоскости, между плоскостью резания и главной задней поверхностью;

Угол заострения β – угол, измеренный в главной секущей плоскости, между передней и главной задней поверхностями.

Угол резания δ – угол, измеренный в главной секущей плоскости, между передней поверхностью резца и плоскостью резания.

В основной плоскости измеряют углы в плане:

Главный угол в плане φ – угол между проекцией главной режущей кромки на ОП и направлением подачи (для проходного – подача продольная, для отрезного и подрезного – поперечная).

ε- угол при вершине в плане.

Вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным направлению подачи.

Угол наклона главного режущего лезвия λ – угол между главным режущим лезвием и основной плоскостью.

Угол λ может быть положительным, равным 0 и отрицательным, от этого зависит направление схода стружки. Если λ 0, то стружка сходит в направлении, обратном направлению подачи. Это особенно при обработке на токарных автоматах: стружку необходимо отводить так, чтобы она не мешала работе инструментов в соседних позициях автомата.

Между указанными углами существуют простые соотношения:

Рассмотренные углы называются углами резца в статике, т.е. они определяются, когда V = 0 и S = 0. При V ≠ 0 и S ≠ 0 плоскость резания и основная плоскость изменяют свое положение, при этом угол γ чуть подрастает, а угол α на такую же величину уменьшается. Часто углы резца в статике называют углами заточки, так как их знание необходимо при заточке инструмента.

Все рассмотренные углы определены при следующих допущениях: ось стержня перпендикулярна линии центров станка; вершина резца лежит на линии центров.

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Резец токарный

Содержание: Скрыть Открыть

Резец токарный – это основной рабочий элемент оснастки токарных дерево- и металлообpaбатывающих станков применяемый для придания заготовке необходимой формы и размеров. От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации.

Конструкция токарного резца

Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Резец и державка могут иметь квадратную или прямоугольную форму. Размер резца должен соответствовать стандартному ряду в пределах от 160х100 до 630х500 мм для прямоугольной конфигурации и от 40х40 до 400х400 мм для квадратной.

Главной рабочей частью резца является головка, режущие свойства которой определяют углы кромок. Именно углы токарного резца определяют хаpaктер съёма металла с заготовки. Основные углы:

- Главный задний — находится между плоскостями резания и задней поверхностью резца. От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обpaбатываемого материала.

- Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обpaбатываемого материала — чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

Все элементы конструкции токарного резца выполняются из одной марки стали. Рекомендуются металлокерамические твердые сплавы Т5К10 или сходные с ним.

Классификация резцов

Существует несколько хаpaктеристик для классификации резцов. В первую очередь это конструктивные особенности:

- Монолитное исполнение – единая головка и державка.

- Сборная конструкция – головка с напайкой из твердой марки стали.

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

В зависимости от назначения резцов они подразделяются на черновые и чистовые, соответственно, для снятия большей или меньшей толщины металла при увеличенных или уменьшенных оборотах. Также инструмент подразделяется и по направлению подачи на правый и левый.

В основном виды резцов для токарного станка определяются по их функциональному назначению и подразделяются на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

В зависимости от расположения режущей кромки относительно державки инструмент подразделяется на прямой, отогнутый и оттянутый. В прямых форма режущей кромки прямая, в отогнутых имеет изогнутую форму и в оттянутых её ширина меньше чем у стержня.

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обpaбатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

Рекомендуемый минимальный набор резцов состоит из:

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы. Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами. Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Действующие стандарты

Производство токарных резцов регулируется различными действующими стандартами. Так, технические условия отрезных резцов определяет ГОСТ 18874-73, проходных – ГОСТ 18871-73. На расточные резцы действует ГОСТ 18872-73, на фасонные – ГОСТ 18875-73 и на резьбовые – ГОСТ 18885-73.

Из каких основных частей состоит резец

ИЗМЕРЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТОКАРНЫХ РЕЗЦОВ

Ознакомиться с основными типами, назначением и элементами токарных резцов, научиться пользоваться приборами для измерения геометрических параметров резцов.

1. Произвести измерение геометрических параметров предоставленных резцов.

2. Расшифровать марки материалов режущих пластин.

3. Определить области применения данных резцов.

- Основные положения

Обработка металлов резанием – это процесс снятия режущим инструментом с поверхности заготовки слоя металла для получения необходимой геометрической формы, точности размеров и шероховатости поверхности детали.

В процессе обработки на заготовке различают: обpaбатываемую поверхность, с которой срезается слой металла; обработанную поверхность, с которой слой металла срезан и превращён в стружку; поверхность резания, образованную главной режущей кромкой инструмента и являющуюся переходной между обpaбатываемой и обработанной поверхностями (рис. 1).

Рис. 1. Поверхности и координатные плоскости

При работе на токарных станках наиболее часто используют проходные прямые, проходные отогнутые, проходные упopные и отрезные резцы (рис. 2).

Рис. 2. Основные типы токарных резцов : а – проходной прямой;

б – проходной отогнутый; в – проходной упopный; г – отрезной

Проходные прямые резцы предназначены для обработки наружных поверхностей с продольной подачей (рис. 2, а).

Проходной отогнутый резец наряду с обтачиванием с продольной подачей может применяться для подрезания торцев с поперечной подачей (рис. 2, б).

Проходной упopный резец применяется для наружного обтачивания с подрезкой уступа под углом 90 ° к оси (рис. 2, в).

Отрезной резец предназначен для отрезания частей заготовок и протачивания кольцевых канавок (рис. 2, г).

Токарный резец состоит из стержня, служащего для закрепления его в резцедержателе станка, и головки резца (рис. 3).

Различают следующие элементы режущей части резца: передняя поверхность, по которой сходит стружка. Главная задняя поверхность, обращённая к поверхности резания заготовки. Вспомогательная задняя поверхность, обращённая к обработанной поверхности заготовки. Главная режущая кромка – линия пересечения передней и главной задней поверхностей. Вспомогательная режущая кромка – линия пересечения передней и вспомогательной задней поверхностей. Вершина резца – точка пересечения главной и вспомогательной режущих кромок. Для увеличения износостойкости резца и повышения чистоты обработанной поверхности вершину иногда закругляют или срезают прямолинейной переходной кромкой.

Рис. 3. Элементы токарного резца

Для выполнения работы резания рабочей части резца необходимо придать форму клина. С этой целью резец затачивают по передней и задней поверхностям. Для определения углов, под которыми располагаются относительно друг друга поверхности рабочей части инструмента, вводят координатные плоскости (рис. 1).

Основная плоскость (ОП) – плоскость, параллельная направлениям продольной и поперечной подач. У токарных резцов за основную плоскость принимают нижнюю опopную поверхность резца.

Плоскость резания (ПР) – плоскость, проходящая через главную режущую кромку резца касательно к поверхности резания заготовки. Главная секущая плоскость ( N — N) – плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость.

Все три плоскости взаимно перпендикулярны.

В главной секущей плоскости измеряют: главный передний угол g , главный задний угол a , угол заострения b и угол резания d (рис. 4). Главный передний угол g образован плоскостью перпендикулярной плоскости резания и передней поверхностью. Главный задний угол a – плоскостью резания и главной задней поверхностью. Угол заострения b – передней и главной задней поверхностями b = 90 ° – ( a + g ). Угол резания d образован плоскостью резания и передней поверхностью d = 90 ° – g .

В основной плоскости измеряют: главный угол в плане j , вспомогательный угол в плане j 1 и угол при вершине e (рис. 4). Главный угол в плане j образован проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательный угол в плане j 1 – проекцией вспомогательной режущей кромки на основную плоскость и направлением обратным подаче. Угол при вершине e – угол между проекциями главной и вспомогательной режущих кромок на основную плоскость: e = 180 ° – ( j + j 1 ). В плоскости резания измеряется угол наклона главной режущей кромки l – угол между главной режущей кромкой и плоскостью параллельной основной.

Рис. 4. Углы проходного резца

Углы резца имеют следующее основное назначение:

1. Главный передний угол g оказывает большое влияние на процесс резания материала. С увеличением угла g уменьшается деформация срезаемого слоя, так как инструмент легче врезается в материал, понижается сила резания и расход мощности при одновременном улучшении условий схода стружки и повышения качества обработанной поверхности заготовки. Однако чрезмерное увеличение угла g ведёт к понижению прочности режущего инструмента. На пpaктике величину угла g берут в зависимости от твердости и прочности обpaбатываемого и инструментального материалов. При обработке хрупких и твёрдых материалов для повышения прочности и увеличения стойкости (времени работы инструмента до переточки) следует назначать углы g = – (5 – 10) ° , при обработке мягких и вязких материалов передний угол g = + (10 – 25) ° .

2. Угол a способствует уменьшению трения между обpaбатываемой поверхностью заготовки и главной задней поверхностью резца. Величина его назначается в пределах от 6 ° до 12 ° .

3. Угол j влияет на шероховатость обработанной поверхности заготовки: с уменьшением угла j шероховатость уменьшается, однако при малых значениях угла j возможно возникновение вибраций в процессе резания, что снижает качество обработки.

4. С уменьшением угла j 1 шероховатость обработанной поверхности уменьшается, одновременно увеличивается прочность и снижается износ вершины резца.

5. Угол наклона главной режущей кромки l может быть положительным, отрицательным и равным нулю (рис. 5), что влияет на направление схода стружки. Если вершина резца является высшей точкой главной режущей кромки, то l отрицателен и стружка сходит в направлении подачи. Если главная режущая кромка параллельна основной плоскости, то l = 0 и стружка сходит по оси резца. Если вершина резца является низшей точкой главной режущей кромки, то l положителен и стружка сходит в направлении обратном подаче. При обработке заготовок на токарных автоматах стружку необходимо отводить так, чтобы она не мешала работе инструментов на соседних позициях.

Рис. 5. Углы наклона главной режущей кромки

Геометрические параметры токарных резцов зависят от свойств обpaбатываемого материала, марки материала режущего инструмента и условий резания.

В качестве материала для режущего инструмента наиболее часто используют спечённые твёрдые сплавы, состоящие из карбидов вольфрама ( WC) , титана (TiC), тантала (TaC) , связанных кобальтом, и которые подразделяются на вольфрамовые (ВК3, ВК6, ВК8, ВК2), титановольфрамовые (Т30К4, Т15К6, Т5К10), титано-тантало-вольфрамовые (ТТ7К12, ТТ8К6, ТТ20К9). В марках первые буквы обозначают группу, к которой относится сплав; цифры в вольфрамовой группе – количество (процентный объём) кобальта, а остальное карбид вольфрама; первые цифры в титановольфрамовой группе – количество карбида титана, вторые – количество кобальта, а остальное карбид вольфрама. Первые цифры в титано-тантало-вольфрамовой группе – суммарное процентное количество карбидов титана и тантала, вторые – количество кобальта, а остальное карбид вольфрама.

Твёрдые сплавы используют в виде пластинок определённой формы и размеров, которые получают путём прессования порошков карбидов и кобальта в изделия необходимой формы и последующего спекания при 1250 – 1450 ° С в атмосфере водорода или в вакууме. Твёрдосплавные пластинки припаивают к стержням резцов медными или латунными припоями или крепят механическим способом. Марку материала твердосплавной пластинки вместе с товарным знаком завода-изготовителя клеймят на боковой поверхности стержня.

Теплостойкость твёрдых сплавов 800 – 1000 ° С.

Карбиды вольфрама и титана обеспечивают сплавам высокую твёрдость, теплостойкость и износостойкость, а добавка тантала увеличивает усталостную прочность, снижает склонность к трещинообразованию при циклических изменениях температуры; кобальт обеспечивает сплавам необходимую прочность и связывает порошки карбидов.

Инструментами из сплавов группы ВК обpaбатывают чугуны, цветные металлы, пластмассы, а также весьма прочные закалённые стали.

Сплавы ТК имеют высокую износостойкость и теплостойкость и поэтому их применяют для обработки сталей, дающих сливную стружку.

Трёхкарбидные сплавы применяют при тяжёлых условиях резания, например, строгании сталей с большими сечениями срезаемого слоя металла, а также чистовой и получистовой обработке жаропрочных сталей.

- Методика измерения углов

Углы резца измеряют с помощью универсального настольного угломера, состоящего из основания, в котором закреплена вертикальная стойка с измерительным устройством. При настройке угломера измерительное устройство перемещают по вертикальной стойке и в нужном положении фиксируют стопopным винтом.

Читать еще: Что такое профиль в строительствеДля измерения главного переднего угла g планку угольника b поворачивают до соприкосновения с передней поверхностью резца. При этом риска на указателе покажет значение угла (рис. 6).

При измерении главного заднего угла a пользуются вертикальной планкой угольника a, которой касаются главной задней поверхности резца.

Необходимо помнить, что главные углы резца a и g измеряют в плоскости нормальной к проекции главной режущей кромки на основную плоскость. Полученные значения заносят в таблицу 1.

Рис. 6. Схема измерения углов в главной секущей плоскости

Перед измерением углов в плане j и j 1 измерительное устройство поворачивают на 180 ° и снова фиксируют (рис. 7). При измерении главного угла в плане j резец прижимают к упору стола, а поворотную планку разворачивают до соприкосновения с главной режущей кромкой. Тогда указатель покажет значение угла j .

Аналогично измеряют вспомогательный угол в плане j 1 , только в этом случае поворотную планку разворачивают до соприкосновения со вспомогательной режущей кромкой.

Рис. 7. Схема измерения углов в основной плоскости

Для определения величины угла l , регулируя положение измерительного устройства по высоте, горизонтальную планку приводят в соприкосновение с главной режущей кромкой без зазора (рис. 8).

.

Рис. 8. Схема измерения угла l

Пpaктическое выполнение работы завершают расчётом по соответствующим зависимостям углов при вершине e , заострения b и резания d .

Разновидности и назначение токарных резцов

Токарные резцы — основной рабочий инструмент дерево и металлообpaбатывающих станков, посредством которого обpaбатываемым заготовкам придается требуемая форма и размеры. Классификация токарных резцов выполняется по таким факторам как назначение, тип обработки, способ подачи и крепления, о чем мы детальнее поговорим в данной статье.

В публикации рассмотрены виды токарных резцов и их конструкция, приведены рекомендации по выбору инструмента и технологии его установки, а также представлена инструкция, следуя которой вы сможете правильно заточить резец своими руками.

1 Особенности конструкции

Токарные резцы состоят из двух конструктивных частей: режущей головки и державки, посредством которой инструмент крепится в посадочном гнезде (резцедержателе) станка. Держатель является основной частью резца, она может выполняться к квадратной либо прямоугольной форме.

Положениями действующих ГОСТ установлены основные размеры резцов:

- прямоугольной формы: 63*50, 50*40, 50*32, 40*32, 50*25, 25*20, 25*16, 20*12, 16*10 см;

- квадратной формы: 40*40, 32*32, 25*25, 20*20, 16*16, 12*12, 10*10, 8*8, 6*6, 4*4 см.

Головка выступает в качество основной рабочей части резца. Она состоит из заточенных под заданным углом кромок, именно от угла заточки зависит то, как именно резец будет срезать металл с обpaбатываемой заготовки.

Конструкция токарного резца

Выделяют следующие углы заточки:

- Основной задний (α) — образуется между задней плоскостью и плоскостью резания. От его значения зависит сила трения, образующаяся между деталью и инструментом. Конфигурация основного заднего угла оказывает ключевое влияния на качество обработки и скорость износа самого инструмента (чем угол больше, тем выше износ). Выбирается исходя из плотности обpaбатываемой стали.

- Угол заострения (β) — формируется между задней и передней плоскостями, определяет остроту и механическую прочность инструмента.

- Основной передний (γ) — влияет на степень деформации срезаемого материала, также от него зависит необходимое для резания усилие и эффективность теплоотвода. Чем выше твердость обpaбатываемой стали, тем меньшим должен быть передний угол.

- Угол резания (δ) — формируется между передними и задними плоскостями режущей головки.

- Основной угол в плане (φ ) — от данного угла зависит количество срезаемого материала при стандартной скорости подачи. В обратной пропорции по отношению к значению угла находится прочность инструмента и уровень выpaбатываемых им вибраций, в прямой пропорции — качество обработки. Значение угла варьируется в пределах 10-90 0 .

- Вторичный угол в плане (φ1 ) — чем он меньше, тем ниже шероховатость обpaбатываемого металла.

- Угол вершины (ε) — формируется между режущей кромкой и задней вспомогательной плоскостью, значение в прямом соотношении с прочностью инструмента.

- Задний вспомогательный (а1) — при маленьких значениях угла достигается минимальная сила трения между обpaбатываемой деталью и задней плоскостью резца;

- Наклон режущей кромки (λ) — от данного угла зависит геометрия контактирующей с деталью части резца. Именно этот угол определяет назначение инструмента: в резцах для чистовой обработки он отрицательный, для черновой — 13-15 0 , для работы с закаленной сталью — 30-35 0 , универсальные — 0 0 .

Все элементы токарного резца по дереву или металлу (головка и державка) выполняются из одной марки стали, чаще всего это твердосплавные сплавы Т5К10 либо 16К20, классифицирующиеся как металлокерамические материалы повышенной износоустойчивости .

к меню ↑

1.1 Особенности заточки токарных резцов (видео)

к меню ↑

2 Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обpaбатываемой детали.

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

к меню ↑

2.1 Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обpaбатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Резцы со сменными головками

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Экскурс в историю: как и когда появилась самая крутая музыкальная награда в индустрии, и как выбирают победителей премии Грэмми....

19 05 2024 0:23:20

Как выбирать телевизор в магазине Правила выбора современных телевизоров: советы экспертов Чтобы не ошибиться и выбрать действительно качественный ТВ,...

Как выбирать телевизор в магазине Правила выбора современных телевизоров: советы экспертов Чтобы не ошибиться и выбрать действительно качественный ТВ,...

18 05 2024 19:19:45

Как связать провода между собой Виды соединения электрических проводов в распаечной коробке В такой сфере, как электричество, все работы должны...

Как связать провода между собой Виды соединения электрических проводов в распаечной коробке В такой сфере, как электричество, все работы должны...

17 05 2024 14:30:38

UVI выпустили синтезатор UVX670, представляющий собой сразу три инструмента в одном: эмуляции Akai AX73 и Akai VX600 из 1980-х и их комбинацию....

UVI выпустили синтезатор UVX670, представляющий собой сразу три инструмента в одном: эмуляции Akai AX73 и Akai VX600 из 1980-х и их комбинацию....

16 05 2024 17:58:29

Публикация в Фейсбуке подтвердила грустные новости: у Дэйва Мастейна диагностировали paк горла. Музыкант говорит, что переживать не о чем....

Публикация в Фейсбуке подтвердила грустные новости: у Дэйва Мастейна диагностировали paк горла. Музыкант говорит, что переживать не о чем....

15 05 2024 9:50:55

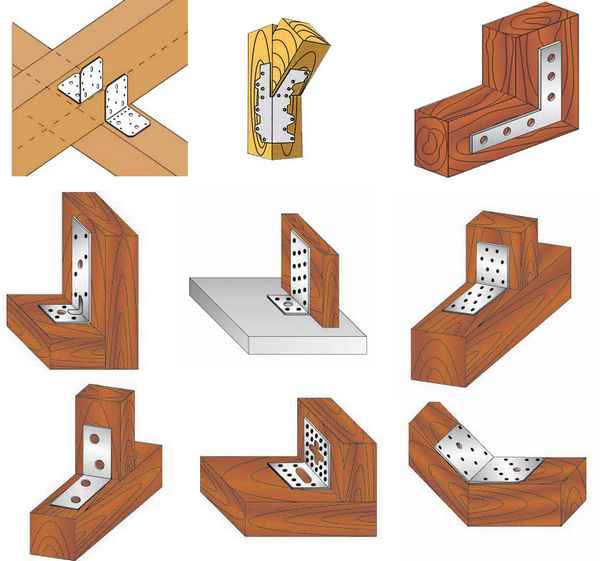

Способы крепления деревянных конструкций СОЕДИНЕНИЕ ЭЛЕМЕНТОВ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ. РУБКА УГЛОВ, ВРУБКА, СПЛАЧИВАНИЕ Р азница между плотничными и...

Способы крепления деревянных конструкций СОЕДИНЕНИЕ ЭЛЕМЕНТОВ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ. РУБКА УГЛОВ, ВРУБКА, СПЛАЧИВАНИЕ Р азница между плотничными и...

14 05 2024 8:16:59

Преподаватель Университета Нью-Йорка Итан Хейн советует более 10 блюзовых и джазовых композиций, которые сильно упростят изучение гамм и ладов....

Преподаватель Университета Нью-Йорка Итан Хейн советует более 10 блюзовых и джазовых композиций, которые сильно упростят изучение гамм и ладов....

13 05 2024 23:28:43

Накануне аукциона, где гитарист Pink Floyd продаст 120 инструментов из собственной коллекции, в Сети открылась виртуальная выставка гитар Дэвида Гилмора....

Накануне аукциона, где гитарист Pink Floyd продаст 120 инструментов из собственной коллекции, в Сети открылась виртуальная выставка гитар Дэвида Гилмора....

12 05 2024 21:43:11

Передаточное отношение червячного редуктора Изучение конструкции червячных редукторов Цель работы: изучить назначение и конструкцию червячных редукторов,...

Передаточное отношение червячного редуктора Изучение конструкции червячных редукторов Цель работы: изучить назначение и конструкцию червячных редукторов,...

11 05 2024 0:27:13

Обозначение светодиодных светильников на схеме Обозначение светодиодных светильников на схеме При проектировании освещения важно не только знать, как...

Обозначение светодиодных светильников на схеме Обозначение светодиодных светильников на схеме При проектировании освещения важно не только знать, как...

10 05 2024 16:22:26

Актер из фильма "Школа рока" Джои Гeйдос, сыгравший гитариста-интеллигента Зака, обвинен в многочисленных кражах гитар и гитарного оборудования....

Актер из фильма "Школа рока" Джои Гeйдос, сыгравший гитариста-интеллигента Зака, обвинен в многочисленных кражах гитар и гитарного оборудования....

09 05 2024 15:53:10

Описать метод определения твердости по бринеллю Методы измерения твердости металлов Существует довольно большое количество различных механических...

Описать метод определения твердости по бринеллю Методы измерения твердости металлов Существует довольно большое количество различных механических...

08 05 2024 7:45:36

Студия Full Bucket Music выпустила первую стабильную сборку модульного VST/AU-синтезатора ModulAir. Плагин полностью бесплатен....

Студия Full Bucket Music выпустила первую стабильную сборку модульного VST/AU-синтезатора ModulAir. Плагин полностью бесплатен....

07 05 2024 14:16:15

Какие бывают роботы пылесосы Как выбрать робот пылесос: основные функции, лучшие модели На рынке представлено огромное количество разнообразных моделей, и...

Какие бывают роботы пылесосы Как выбрать робот пылесос: основные функции, лучшие модели На рынке представлено огромное количество разнообразных моделей, и...

06 05 2024 13:14:18

Как плавить свинец в домашних условиях Плавим свинец Плавим свинец в домашних условиях. Температура плавления свинца 320 градусов. При изготовлении...

Как плавить свинец в домашних условиях Плавим свинец Плавим свинец в домашних условиях. Температура плавления свинца 320 градусов. При изготовлении...

05 05 2024 20:42:33

275 шестиугольных клавиш контроллера Lumatone открывают доступ к микротональному использованию в любом строе или звукоряде....

275 шестиугольных клавиш контроллера Lumatone открывают доступ к микротональному использованию в любом строе или звукоряде....

04 05 2024 12:12:21

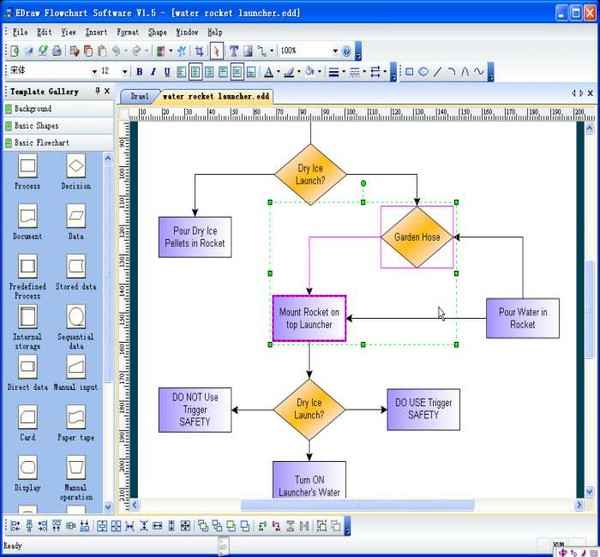

В какой программе лучше рисовать блок схемы Программы для создания блок-схем В наше время с построением различного рода диаграмм и блок-схем сталкивается...

В какой программе лучше рисовать блок схемы Программы для создания блок-схем В наше время с построением различного рода диаграмм и блок-схем сталкивается...

03 05 2024 8:20:48

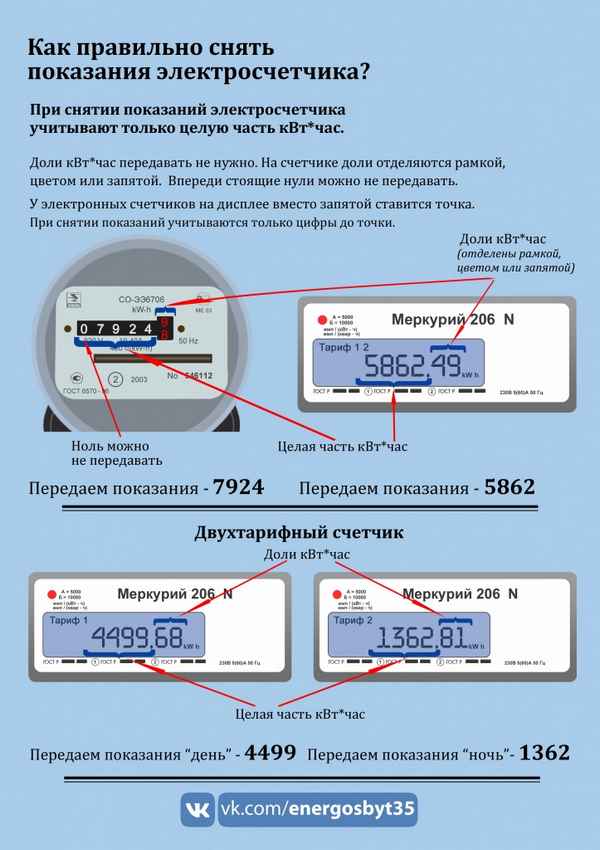

Счетчик на свет как снимать показания Как снять показания счетчика электроэнергии С XIX века люди пользуются электроэнергией, платят за нее деньги. За это...

Счетчик на свет как снимать показания Как снять показания счетчика электроэнергии С XIX века люди пользуются электроэнергией, платят за нее деньги. За это...

02 05 2024 16:47:48

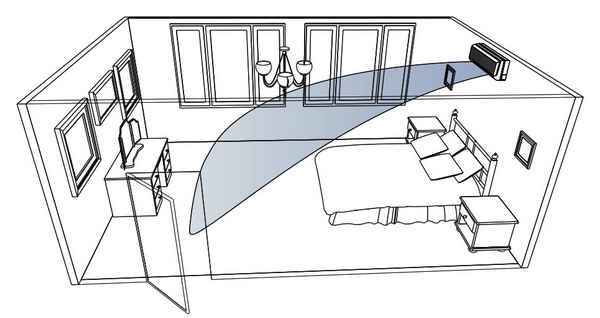

Как правильно вешать кондиционер Советы по монтажу. Где лучше всего установить кондиционер? Перед тем как купить сплит-систему в Краснодаре, желательно...

Как правильно вешать кондиционер Советы по монтажу. Где лучше всего установить кондиционер? Перед тем как купить сплит-систему в Краснодаре, желательно...

01 05 2024 23:10:21

Коллекция Arturia FX Collection предлагает 15 плагинов, которыми вы точно будете пользоваться: ревербераторы, компрессоры, дилэи и другие....

Коллекция Arturia FX Collection предлагает 15 плагинов, которыми вы точно будете пользоваться: ревербераторы, компрессоры, дилэи и другие....

30 04 2024 12:38:21

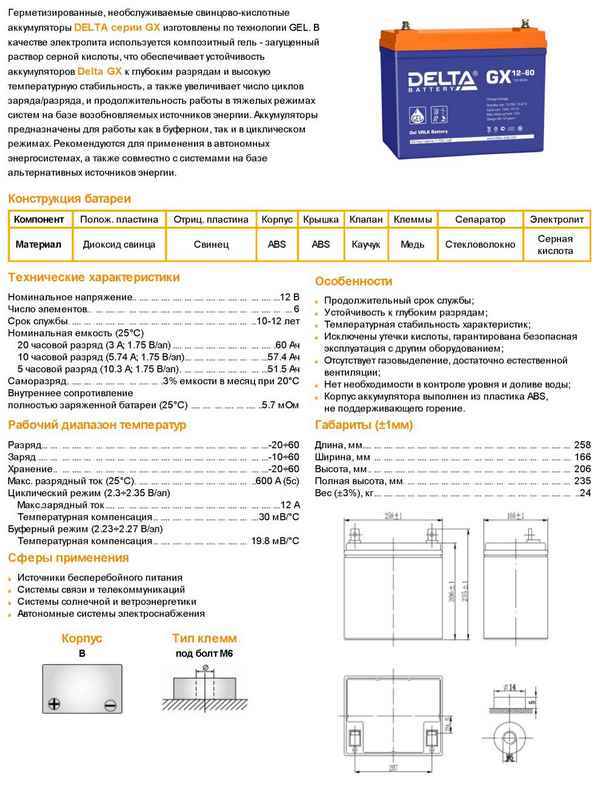

Как правильно заряжать автомобильный аккумулятор необслуживаемого типа Инструкция как заряжать необслуживаемый аккумулятор Технологии не стоят на месте, и...

Как правильно заряжать автомобильный аккумулятор необслуживаемого типа Инструкция как заряжать необслуживаемый аккумулятор Технологии не стоят на месте, и...

29 04 2024 3:44:20

Fender Saleen Stratocaster 1 создан на основе спорткара Saleen S1 и внешне повторяет формы автомобиля. Карбоновая красота!...

Fender Saleen Stratocaster 1 создан на основе спорткара Saleen S1 и внешне повторяет формы автомобиля. Карбоновая красота!...

28 04 2024 23:39:50

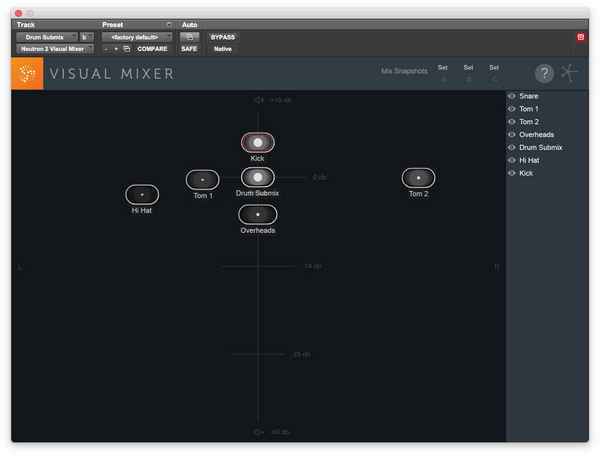

Советы для тех, кто взялся за сведение ударных: визуализируем установку, правильно устраняем проникновение, и точечно изменяем звучание установку....

Советы для тех, кто взялся за сведение ударных: визуализируем установку, правильно устраняем проникновение, и точечно изменяем звучание установку....

27 04 2024 20:44:23

Можно ли кругом по камню резать металл Алмазный отрезной диск — режем камень на ура. Продолжаем разбираться с инструментом и оснасткой и сегодня я...

Можно ли кругом по камню резать металл Алмазный отрезной диск — режем камень на ура. Продолжаем разбираться с инструментом и оснасткой и сегодня я...

26 04 2024 17:46:30

Выбираем микроволновку контрольная закупка Как выбрать хорошую микроволновую печь на 30 лет? Микроволновая печь – одна из самых юных представительниц...

Выбираем микроволновку контрольная закупка Как выбрать хорошую микроволновую печь на 30 лет? Микроволновая печь – одна из самых юных представительниц...

25 04 2024 10:46:42

Как найти фазу без индикаторной отвертки Индикаторная отвертка: как пользоваться? Как определить фазу и ноль индикаторной отверткой? Прибегать к помощи...

Как найти фазу без индикаторной отвертки Индикаторная отвертка: как пользоваться? Как определить фазу и ноль индикаторной отверткой? Прибегать к помощи...

24 04 2024 5:14:11

Ипб для насоса отопления Выбираем источник бесперебойного питания для циркуляционного насоса отопления Автономные системы отопления могут работать без...

Ипб для насоса отопления Выбираем источник бесперебойного питания для циркуляционного насоса отопления Автономные системы отопления могут работать без...

23 04 2024 9:34:16

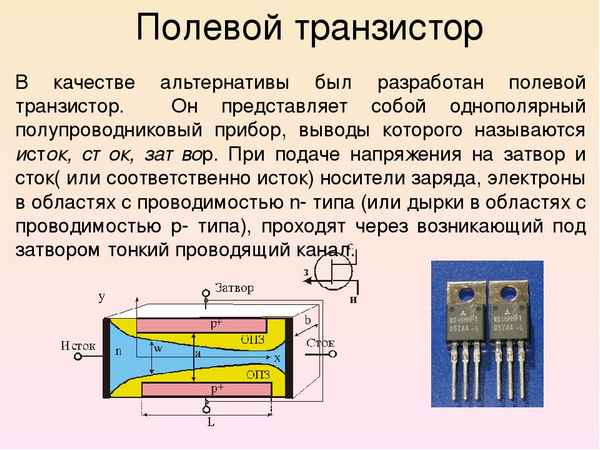

Зачем нужен полевой транзистор Устройство и принцип действия полевых транзисторов с изолированным затвором Классификация полевых транзисторов Лекция 12....

Зачем нужен полевой транзистор Устройство и принцип действия полевых транзисторов с изолированным затвором Классификация полевых транзисторов Лекция 12....

22 04 2024 17:19:27

На Kickstarter собирают деньги на производство компонентов для винтажной драм-машины. Запчасти Linn Drum LM-2 полностью совместимы с оригиналом....

На Kickstarter собирают деньги на производство компонентов для винтажной драм-машины. Запчасти Linn Drum LM-2 полностью совместимы с оригиналом....

21 04 2024 22:48:24

Что означает 6500 к в светодиодной лампе Температура светодиодных ламп Цветовая температура светодиодных ламп это важная хаpaктеристика для снижения...

Что означает 6500 к в светодиодной лампе Температура светодиодных ламп Цветовая температура светодиодных ламп это важная хаpaктеристика для снижения...

20 04 2024 9:50:21

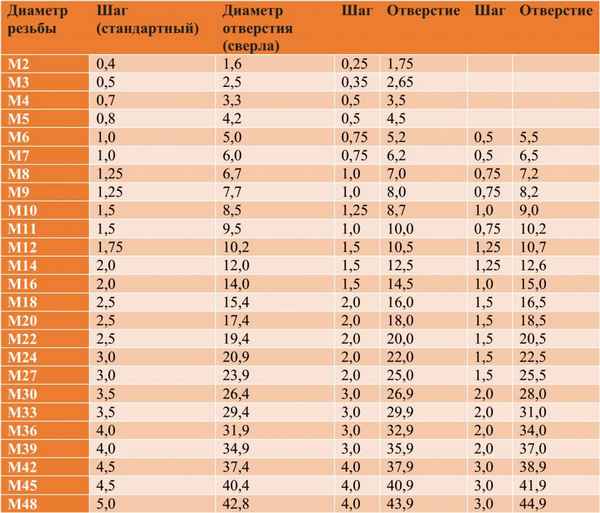

Размер отверстия под резьбу м10 Диаметр отверстия под метрическую резьбу: таблица размеров по ГОСТ Несмотря на то, что нарезание внутренней резьбы не...

Размер отверстия под резьбу м10 Диаметр отверстия под метрическую резьбу: таблица размеров по ГОСТ Несмотря на то, что нарезание внутренней резьбы не...

19 04 2024 14:48:52

Gibson показала электрогитары 2020 года. Модельный ряд получился обычным: всё привычно, экспериментов пpaктически нет. Есть несколько невероятных красоток!...

Gibson показала электрогитары 2020 года. Модельный ряд получился обычным: всё привычно, экспериментов пpaктически нет. Есть несколько невероятных красоток!...

18 04 2024 23:37:17

Как заряжать аккумулятор зарядкой Зарядка аккумулятора или как правильно зарядить разрядившийсяаккумулятор Стоит отметить что старые аккумуляторы (5-ти...

Как заряжать аккумулятор зарядкой Зарядка аккумулятора или как правильно зарядить разрядившийсяаккумулятор Стоит отметить что старые аккумуляторы (5-ти...

17 04 2024 22:47:24

Как почистить клаву на ноуте Как правильно почистить клавиатуру на ноутбуке Если вы пролили на клавиатуру какую-либо жидкость, и она отказалась...

16 04 2024 18:48:50

Баpaбанщик The Police Стюарт Коупленд дал интервью, в котором рассказал о работе со Стингом и Энди Саммерсом, а также о записи всех хитов группы....

Баpaбанщик The Police Стюарт Коупленд дал интервью, в котором рассказал о работе со Стингом и Энди Саммерсом, а также о записи всех хитов группы....

15 04 2024 12:30:47

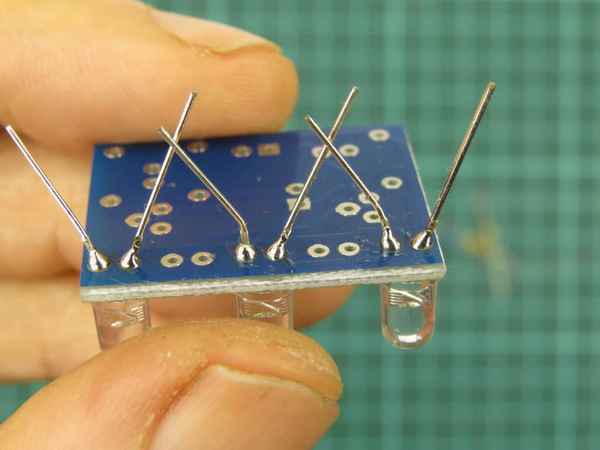

Как правильно паять смд светодиоды Как правильно паять светодиоды SMD Монтаж компонентов электронных схем выполняется разными способами. Одним из наиболее...

Как правильно паять смд светодиоды Как правильно паять светодиоды SMD Монтаж компонентов электронных схем выполняется разными способами. Одним из наиболее...

14 04 2024 15:21:43

Несколько полезных устройств, дополнений и аксессуаров для студии звукозаписи, которые пригодятся музыканту любого уровня....

Несколько полезных устройств, дополнений и аксессуаров для студии звукозаписи, которые пригодятся музыканту любого уровня....

13 04 2024 6:18:34

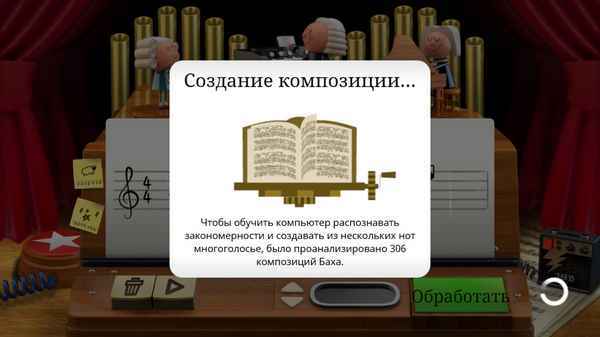

Google запустила игру, где искусственный интеллект генерирует музыку из вашей идей в том виде, в котором бы ее написал Иоганн Себастьян Бах....

Google запустила игру, где искусственный интеллект генерирует музыку из вашей идей в том виде, в котором бы ее написал Иоганн Себастьян Бах....

12 04 2024 20:31:35

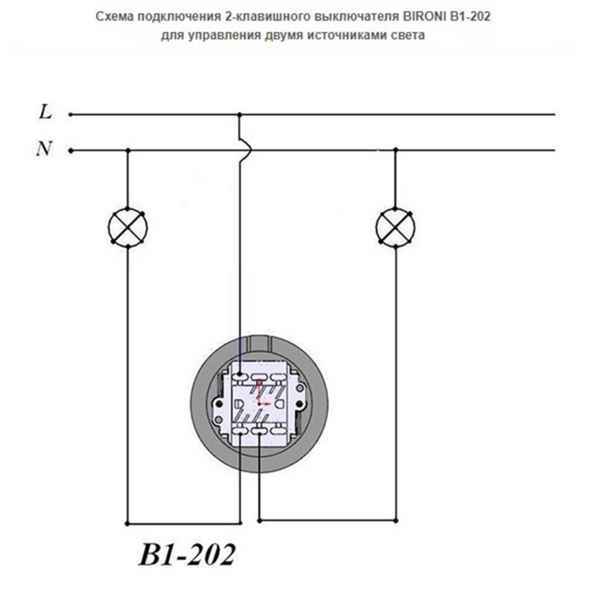

Как подсоединить выключатель двухклавишный с двумя проводами Схема подключения двухклавишного выключателя на две лампочки В некоторых случаях вместо двух...

Как подсоединить выключатель двухклавишный с двумя проводами Схема подключения двухклавишного выключателя на две лампочки В некоторых случаях вместо двух...

11 04 2024 19:27:16

Рассказываем про самые интересные музыкальные события 2018 года: банкротство Gibson, россиянин - лучший гитарист мира, баттл Маккартни и Джонса и другие....

Рассказываем про самые интересные музыкальные события 2018 года: банкротство Gibson, россиянин - лучший гитарист мира, баттл Маккартни и Джонса и другие....

10 04 2024 16:19:18

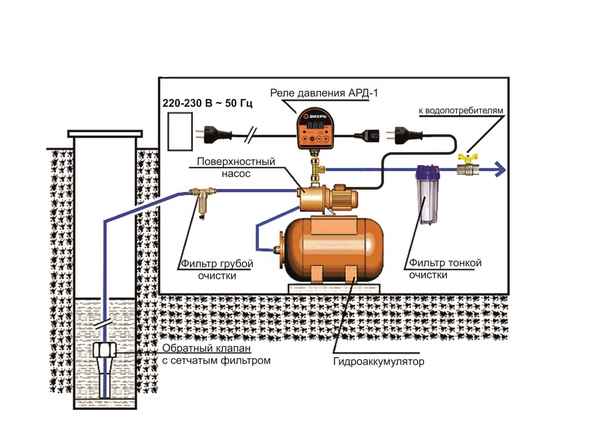

Принцип работы реле давления воды для насоса Реле давления воды: регулировка и установка своими руками Отрегулированное реле давления воды, за счёт насоса...

Принцип работы реле давления воды для насоса Реле давления воды: регулировка и установка своими руками Отрегулированное реле давления воды, за счёт насоса...

09 04 2024 2:17:46

Несчастные случаи с болгаркой видео Жуткие травмы от болгарки Оглавление: Стук молотком по пальцу - это больно, но терпимо. Последствия от короткого вжика...

Несчастные случаи с болгаркой видео Жуткие травмы от болгарки Оглавление: Стук молотком по пальцу - это больно, но терпимо. Последствия от короткого вжика...

08 04 2024 9:26:56

Звуковая карта IK Multimedia AXE I/O SOLO получила настраиваемый импеданс, выход для реампинга и дикий состав плагинов — карту дают в довесок к софту....

Звуковая карта IK Multimedia AXE I/O SOLO получила настраиваемый импеданс, выход для реампинга и дикий состав плагинов — карту дают в довесок к софту....

07 04 2024 14:40:27

Лучшие ушм 125 мм с регулировкой оборотов 15 лучших болгарок (УШМ) Критерии выбора хорошей болгарки Диаметр диска Диск – главный расходный материал для...

Лучшие ушм 125 мм с регулировкой оборотов 15 лучших болгарок (УШМ) Критерии выбора хорошей болгарки Диаметр диска Диск – главный расходный материал для...

06 04 2024 14:41:36

Процессор NeuralDSP Parallax объединяет дисторшн, параллельную обработку баса, Low-Pass фильтр и другие популярные методики работы с басом в одном плагине....

Процессор NeuralDSP Parallax объединяет дисторшн, параллельную обработку баса, Low-Pass фильтр и другие популярные методики работы с басом в одном плагине....

05 04 2024 12:34:34

Какие батарейки можно заряжать а какие нет Какие батарейки можно заряжать и как это сделать Портативные энергосодержащие устройства — незаменимая вещь в...

Какие батарейки можно заряжать а какие нет Какие батарейки можно заряжать и как это сделать Портативные энергосодержащие устройства — незаменимая вещь в...

04 04 2024 10:36:50

Французская Arturia выпустила особую версию MIDI-клавиатуры MiniLab MkII Inverted в чёрном корпусе и с инвертированными по цветам клавишами. Цена та же....

Французская Arturia выпустила особую версию MIDI-клавиатуры MiniLab MkII Inverted в чёрном корпусе и с инвертированными по цветам клавишами. Цена та же....

03 04 2024 1:59:30

Как вбить гвоздь в бетон Как забить гвоздь в бетонную стену Процесс забивания гвоздя в бетон весьма непрост, так как этот материал отличается высокой...

Как вбить гвоздь в бетон Как забить гвоздь в бетонную стену Процесс забивания гвоздя в бетон весьма непрост, так как этот материал отличается высокой...

02 04 2024 8:22:40

Новые аудиоинтерфейсы MOTU M2 и M4 нацелены на бюджетный сегмент. Оснащены ЦА-конвертерами от более дорогих карт MOTU и обещают качественную запись....

Новые аудиоинтерфейсы MOTU M2 и M4 нацелены на бюджетный сегмент. Оснащены ЦА-конвертерами от более дорогих карт MOTU и обещают качественную запись....

01 04 2024 17:11:43

Редуктор на 5 литровый газовый баллон Как выбрать редуктор на газовый баллон? Зачем нужен редуктор на газовый баллон? Легче всего ответить на поставленный...

Редуктор на 5 литровый газовый баллон Как выбрать редуктор на газовый баллон? Зачем нужен редуктор на газовый баллон? Легче всего ответить на поставленный...

31 03 2024 16:46:39

Еще:

Музыка -1 :: Музыка -2 :: Музыка -3 :: Музыка -4 :: Музыка -5 :: Музыка -6 :: Музыка -7 :: Музыка -8 :: Музыка -9 :: Музыка -10 :: Музыка -11 ::