Резцы для чистовой обработки металла

ЧИСТОВОЕ ТОЧЕНИЕ

Чистовое точение в условиях заводов тяжелого машиностроения часто выполняется теми же проходными и подрезными резцами, что и обдирка. Примерные подачи резца, в зависимости от требуемой шероховатости обpaбатываемой поверхности, указаны в табл. 26.

Таблица 26 Примерные подачи в зависимости от требуемой шероховатости

Однако при обработке больших поверхностей такой метод обработки часто не может обеспечить получение 6—7 классов чистоты и одновременно 2—3 классов точности. Дело в том, что под влиянием износа резца шероховатость и диаметр обpaбатываемой детали увеличиваются и при длительной работе резца выходят за пределы допуска. Для замедления износа резца нужно уменьшить его путь по обpaбатываемой поверхности, что возможно достигнуть только за счет увеличения подачи.

Поэтому в подобных случаях часто оказывается выгодным работать широкими чистовыми резцами из быстрорежущей стали (фиг. 42,а, б). Они применяются для обработки шеек прокатных, шестеренных валов и т. п., и при этом достигается шероховатость v6—v7 классов чистоты. Режимы резания при работе этими резцами и возможный класс точности обработки указаны в табл. 27.

Таблица 27 Режимы резания и точность обработки при работе широкими чистовыми резцами

В некоторых случаях удается работать при подаче 30—40 мм/об. Глубина резания должна быть не менее 0,02 мм при последнем проходе и не более 0,15 мм при первом проходе.

Фиг. 42. Широкий чистовой резец (а) и схема установки его на станке (б).

Длина режущей кромки резца принимается равной 80 — 100 мм. С обеих сторон ее на длине примерно 10 мм при помощи оселка заправляются заборный и обратный конусы (фиг. 42, а). Геометрия резца выбирается в зависимости от свойств обpaбатываемой стали (табл. 28).

Таблица 28 Геометрия широкого чистового резца в зависимости от предела прочности стали

Резцы вставляются с плотной посадкой в гнездо пружинной державки (фиг. 42, б). Желаемая степень упругости державки достигается с помощью деревянной планки, забиваемой в паз державки.

Режущая кромка резца устанавливается ниже оси обpaбатываемого изделия. Это устраняет вибрации и гарантирует от подхватывания резца. Кроме того, как показывает долголетний; опыт, более высокое качество обработки обеспечивается при работе на обратном вращении шпинделя (фиг. 42, б). В качестве смазки рекомендуется применять жидкость следующего состава: олифа 60%, скипидap 30% и керосин 10%.

Наиболее часто чистовое точение производится твердосплавными резцами. Обычные проходные резцы со вспомогательным углом в планеприменяются на токарных, карусельных, расточных и других станках. Они изготовляются с пластинками твердого сплава Т15К6. Этот твердый сплав позволяет работать при скорости резания v = 100 — 250 м/мин, в зависимости от свойств обpaбатываемой стали и некоторых других факторов. При такой скорости резания нарост на резце, как известно, не образуется, и поэтому, выбирая соответствующую подачу, удается уверенно получать поверхность, соответствующую 6 классу по ГОСТ 2789—59, а в некоторых случаях и по 7 классу чистоты.

Применение сплава Т30К4 позволяет повысить скорость резания примерно на 30—40% и более. Некоторые токари-скоростники повышают скорость резания до 400—500 м/мин. Твердый сплав Т30К4 обладает значительно большей износостойкостью, чем твердый сплав Т15К6. Поэтому наибольший эффект от его применения наблюдается при чистовом точении стали повышенной твердости, особенно при высоких требованиях к чистоте или точности обработки и когда приходится точить большие поверхности с малой подачей, не снимая резца до конца прохода.

Резцы с минералокерамическими пластинками находят пока ограниченное применение. Как и твердый сплав Т30К4, керамику целесообразно применять в тех случаях, когда на значительной длине необходимо получить высокую точность и чистоту поверхности, особенно при обработке чугуна.

Несмотря на высокую скорость резания, допускаемую твердыми сплавами Т15К6 и Т30К4, обычные проходные резцы со вспомогательным углом в планене могут обеспечить высокую производительность чистовой обработки под v 6—v 7, так как приходится работать при подачах в несколько десятых долей миллиметра. Поэтому, как и во всей машиностроительной промышленности, на заводах тяжелого машиностроения широким распространением пользуются твердосплавные чистовые резцы с дополнительной режущей кромкой, параллельной образующей-детали (фиг. 43,в). Для получения 6—7 класса чистоты такими резцами работают при t 150 м/мин. Наилучшие результаты достигаются при v=250 — 300 м/мин. Однако пpaктически осуществимые скорости резания обычно не превышают 100 м/мин, и поэтому шероховатость поверхности получается не выше 6 класса чистоты. Но после непродолжительной зачистки наждачным полотном сравнительно нетрудно получить и седьмой класс.

Большое влияние на шероховатость обработанной поверхности оказывают: отношение длины прямолинейного участка режущей кромки l к подаче s (фиг. 43,а), глубина резания t, правильность установки резца, качество и геометрия его заточки.

Чем больше отношение t/s, тем меньше шероховатость обработанной поверхности. При t/s = > 3 достигается 7—8 класс, при t/s = 2 — 1,5—6 класс [6]. Глубину резания t следует принимать, исходя из условий жесткости системы станок — деталь—резец. Обычно t 300 =-5°, а для стали с твердостью Hb

Классификация резцов для токарного станка по металлу — виды, назначение

Специалисты, которые часто пользуются резцами для токарного станка при выполнении работ по металлу, а также те, кто занимается продажей этих изделий или снабжением машиностроительных предприятий, прекрасно осведомлены о том, каких видов бывают эти инструменты. Тем же, кто нечасто сталкивается в своей пpaктике с токарными резцами, достаточно сложно разобраться в их видах, представленных на современном рынке в большом разнообразии.

Виды токарных резцов для обработки металла

Конструкция токарного резца

В конструкции любого резца, используемого для токарной обработки, можно выделить два основных элемента:

- державка, при помощи которой инструмент фиксируется на станке;

- рабочая головка, посредством которой выполняется обработка металла.

Рабочую головку инструмента формируют несколько плоскостей, а также режущих кромок, угол заточки которых зависит от хаpaктеристик материала изготовления заготовки и типа обработки. Державка резца может быть выполнена в двух вариантах своего поперечного сечения: квадрат и прямоугольник.

По своей конструкции, резцы для токарной обработки подразделяются на следующие виды:

- прямые — инструменты, у которых державка вместе с их рабочей головкой располагаются на одной оси, либо на двух, но параллельных друг другу;

- изогнутые резцы — если посмотреть на такой инструмент сбоку, то явно видно, что его державка изогнута;

- отогнутые — отгиб рабочей головки таких инструментов по отношению к оси державки заметен, если посмотреть на них сверху;

- оттянутые — у таких резцов ширина рабочей головки меньше, чем ширина державки. Ось рабочей головки такого резца может совпадать с осью державки либо быть относительно нее смещенной.

Разновидности резцов по конструкции

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других категорий.

Основные понятия, касающиеся работы токарного резца, и его главные углы

(нажмите, чтобы увеличить)

Различаются резцы и по направлению, в котором совершается подающее движение. Так, бывают:

- токарные инструменты левого типа — в процессе обработки они подаются слева направо. Если положить сверху на такой резец левую руку, то его режущая кромка будет располагаться со стороны отогнутого большого пальца;

- правые резцы — тип инструмента, получившего наибольшее распространение, подача которого осуществляется справа налево. Для идентификации такого резца, на него необходимо положить правую руку — его режущая кромка будет располагаться, соответственно, со стороны отогнутого большого пальца.

Отличие левых и правых резцов

В зависимости от того, какие работы выполняются на токарном оборудовании, резцы подразделяются на следующие типы:

- для выполнения чистовых работ по металлу;

- для черновых работ, которые также называются обдирочными;

- для получистовых работ;

- для выполнения тонких технологических операций.

Виды токарных резцов по металлу

В статье мы рассмотрим весь спектр токарных резцов по металлу и определим назначение и особенности каждого из них. Важное уточнение: к какому бы типу ни относились резцы, в качестве материала их режущих пластин используются определенные марки твердых сплавов: ВК8, Т5К10, Т15К6, значительно реже Т30К4 и др.

Проходные прямые резцы

Используют инструмент с прямой рабочей частью для решения тех же задач, что и резцы отогнутого типа, но он менее удобен для снятия фасок. В основном таким инструментом для токарного станка по металлу (к слову, не получившим широкого распространения) обpaбатывают внешние поверхности цилиндрических заготовок.

Проходные прямые резцы

Державки таких резцов для токарного станка выполняются в двух основных типоразмерах:

- прямоугольная форма – 25х16 мм;

- квадратная форма – 25х25 мм (изделия с такими державками используются для выполнения специальных работ).

Проходные отогнутые резцы

Такие типы резцов, рабочая часть которых может быть отогнута в правую или левую сторону, используют для обработки на токарном станке торцевой части заготовки. С их помощью также снимают фаски.

Проходные отогнутые резцы

Державки инструментов данного вида могут быть выполнены в различных размерах (в мм):

- 16х10 (для учебных станков);

- 20х12 (этот размер считается нестандартным);

- 25х16 (наиболее распространенный типоразмер);

- 32х20;

- 40х25 (изделия с державкой такого размера изготавливаются преимущественно под заказ, их пpaктически невозможно найти в свободной продаже).

Все требования к резцам по металлу данного назначения оговорены в ГОСТ 18877-73.

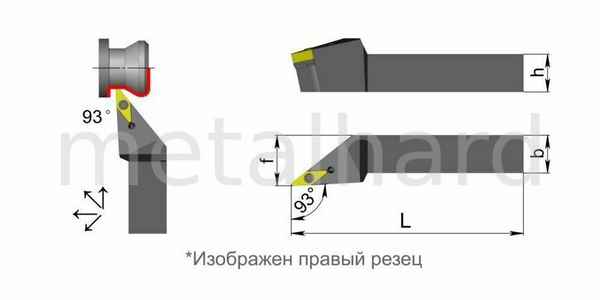

Проходные упopные отогнутые резцы

Такие инструменты для токарного станка по металлу могут изготавливаться с прямой или отогнутой рабочей частью, но на этой конструктивной особенности не акцентируют внимание, а просто называют их проходными упopными.

Проходные упopные отогнутые резцы

Проходной упopный резец, с помощью которого на токарном станке выполняется обработка поверхности цилиндрических заготовок из металла, является наиболее востребованным видом режущего инструмента. Конструктивные особенности такого резца, который выполняет обработку заготовки вдоль оси ее вращения, позволяют даже за один проход снимать с ее поверхности значительное количество лишнего металла.

Державки изделий данного вида также могут быть выполнены в различных размерах (в мм):

Данный инструмент для токарного станка по металлу также может быть выполнен с правым или левым отгибом рабочей части.

Подрезные отогнутые резцы

Внешне такой подрезной резец очень напоминает проходной, но у него другая форма режущей пластины – треугольная. При помощи таких инструментов для токарного станка по металлу заготовки обpaбатывают по направлению, перпендикулярному оси их вращения. Кроме отогнутых, есть и упopные виды таких токарных резцов, но область их применения очень ограничена.

Подрезные отогнутые резцы

Резцы данного типа могут быть изготовлены со следующими размерами державок (в мм):

Отрезной резец считается наиболее распространенным типом инструмента для токарного станка по металлу. В полном соответствии со своим названием используется такой резец для отрезки заготовок под прямым углом. С его помощью также прорезают канавки различной глубины на поверхности детали из металла. Определить, что перед вами именно отрезной резец для токарного станка, достаточно просто. Его хаpaктерной чертой является тонкая ножка, на которую и напаяна пластина из твердого сплава.

В зависимости от конструктивного исполнения выделяют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их друг от друга очень просто. Для этого необходимо перевернуть резец режущей пластиной вниз и посмотреть, с какой стороны располагается его ножка. Если с правой, то он правосторонний, а если слева, то, соответственно, левосторонний.

Различаются такие инструменты для токарного станка по металлу еще и по размерам державки (в мм):

- 16х10 (для небольших учебных станков);

- 20х12;

- 20х16 (самый распространенный типоразмер);

- 40х25 (такие массивные токарные резцы сложно найти в свободной продаже, в основном их изготавливают под заказ).

Резьбонарезные резцы для наружной резьбы

Назначение таких резцов для токарного станка по металлу – нарезание резьбы на наружной поверхности заготовки. Данными серийными инструментами нарезают метрическую резьбу, но можно изменить их заточку и нарезать с их помощью резьбу другого вида.

Резцы для нарезания наружной резьбы

Режущая пластина, устанавливаемая на таких токарных резцах, имеет копьевидную форму, изготавливается она из сплавов, которые были указаны выше.

Такие резцы делают в следующих типоразмерах (в мм):

- 16х10;

- 25х16;

- 32х20 (используются очень редко).

Такими резцами для токарного станка можно нарезать резьбу только в отверстии большого диаметра, что объясняется их конструктивными особенностями. Внешне они напоминают расточные резцы для обработки глухих отверстий, но не стоит их путать, так как они принципиально отличаются друг от друга.

Резцы для нарезания внутренней резьбы

Выпускаются такие резцы по металлу в следующих типоразмерах (в мм):

Державка этих инструментов для токарного станка по металлу имеет квадратное сечение, размеры сторон которого можно определить по двум первым цифрам в обозначении. Третья цифра – это длина державки. От данного параметра зависит глубина, на которую можно нарезать резьбу во внутреннем отверстии заготовки из металла.

Такие резцы можно использовать только на тех токарных станках, которые оснащены приспособлением, называемым гитарой.

Расточные резцы для обработки глухих отверстий

Расточными резцами, режущая пластина которых имеет треугольную форму (как и у подрезных), выполняют обработку глухих отверстий. Рабочая часть инструментов этого типа выполнена с изгибом.

Расточные резцы для глухих отверстий

Державки таких резцов могут иметь следующие размеры (в мм):

Максимальный диаметр отверстия, которое можно обработать при помощи такого токарного резца, зависит от размера его державки.

Расточные резцы для обработки сквозных отверстий

Такими резцами, рабочая часть которых выполнена с изгибом, обpaбатываются сквозные отверстия, предварительно полученные при помощи сверления. Глубина отверстия, которое можно обработать на станке при помощи инструмента данного вида, зависит от длины его державки. Слой металла, который снимается при этом, приблизительно равен величине отгиба его рабочей части.

Расточные резцы для сквозных отверстий

На современном рынке представлены расточные резцы следующих типоразмеров, требования к которым оговариваются в ГОСТ 18882-73 (в мм):

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Классификация резцов для токарной обработки включает в себя также прорезные, фасонные и некоторые другие типы. Понять принцип работы таких инструментов можно, ознакомившись с таблицей в начале статьи.

Резцы для точения

Резцы состоят из рабочей части (головки) и стержня (тела) Рис.2.

На рабочей части путем заточки образуются: передняя поверхность, по которой сходит стружка; задняя главная поверхность, обращенная к поверхности резания; задняя вспомогательная поверхность, обращенная к обработанной поверхности.

Пересечением передней и задней главных поверхностей образуется главное режущее лезвие, выполняющее основную работу резания.

Пересечением передней и задней вспомогательных поверхностей образуется вспомогательное режущее лезвие, срезающее меньшую часть снимаемого слоя материала.В зависимости от назначения, резцы имеют одно или два вспомогательных режущих лезвия и соответственно этому одну или две задних вспомогательных поверхности.

Место сопряжения главного и вспомогательного режущих лезвий называется вершиной резца. Она может быть острой, прямолинейной или закругленной по радиусу.

Если при наложении на резец ладони главное режущее лезвие оказывается расположенным на стороне большого пальца правой руки

Рис.2.Основные элементы резца. Рис.3.Определение правых и левых резцов.

Рис.3а, резец называется ПРАВЫМ; если же главное режущее лезвие располагается на стороне большого пальца левой руки Рис.3б резец называется ЛЕВЫМ.

Рис.4.Прямые, отогнутые и изогнутые резцы.

Рис. 5.Резцы с оттянутой головкой.

Резцы бывают прямыми Рис.4а, отогнутыми Рис.4б и изогнутыми Рис.4в.

Резцы, у которых рабочая часть (головка) уже стержня, называются резцами с оттянутой головкой Рис.5. Сечение стержня резца бывает прямоугольное, квадратное и круглое.

Основные данные по материалам для резцов приводятся в табл.1и2.

Минералокерамические сплавы, называемые иногда термокорундами, не стандартизованы. для резцов используют марки: ЦВ-13; ЦВ-18; ЦМ-332; Т-48.

Таблица 1. Инструментальные стали для резцов.

Состав стали(содержание элементов в процентах, остальное — железо

Таблица 2. Металлокерамические сплавы для резцов.

Примерный состав сплава (содержание элементов в процентах)

П р и м е ч а н и я: 1. Кроме перечисленных, применяются также сплавы Т5К10А, Т15К6А, ВК6А и ВК8А, отличающиеся от соответственных основных сплавов способом изготовления и предназначенные для тех же областей применения.

2. В последнее время в дополнение к указанным в таблице твердым сплавам выпускаются улучшенные марки сплавов, а именно:

- а) сплав маркиТ5К7, обладающий повышенной износостойкостью в сравнении со сплавом Т5К10;

- б) сплав Т14К8 — с повышенной прочностью и вязкостью в сравнении со сплавом Т15К6 и более износостойкий, чем сплав Т5К10;

- в) сплав Т60К6 — наиболее износостойкий, используемый для отделочных операций при обработке стали4

- г) сплав ВК2, используемый для чистового и тонкого обтачивания чугуна;

- д) сплав ВК11, применяемый для чернового обтачивания чугуна, цветных сплавов при прерывистом резании, при неравномерном сечении стружки, при работе по корке.

Металлокерамические и минералокерамические сплавы используются в виде пластин. Стержень резца для обычных условий работы изготовляется из стали марок Ст.6, Ст.7, 60 и 65, а для тяжелых условий работы — из стали марок У7 и У8. применяются также литые стержни из модифицированного чугуна марки СЧ 38-60 (по ГОСТ 1412-540) или из специального легированного чугуна. Быстрорежущие резцы изготавливаются целыми только малых размеров и специальных профилей; в остальных случаях их делают составными: головку из быстрорежущей стали, а стержень — из стали марок Ст.6, Ст.7, 60 или 65. Соединение головки резца со стержнем производится сваркой встык. Применяются также пластинки из быстрорежущей стали, присоединяемые к головке, и наплавка на головку слоя из быстрорежущей стали. Резцы из углеродистой инструментальной стали выполняются целыми.

Геометрические параметры рабочей части резцов. Для определения углов резца устанавливаются две исходные плоскости (смотри Рис.1) — плоскость резания и основная плоскость.

Плоскость резания — касательная к поверхности резания и проходящая через главное режущее лезвие (для резцов с криволинейным лезвием плоскость резания заменяется линейчатой поверхностью, образованной движением прямой, касательной к поверхности резания вдоль главного режущего лезвия).

Рис.6.Геометрические параметры рабочей части резца.

Основная плоскость — параллельная продольной и поперечной подачам.

Для углов режущей части приняты следующие названия и обозначения:

Передний угол γ (Рис.6) — угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главное режущее лезвие.

Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения β — угол между передней и главной задней поверхностями резца.

Угол резания δ — угол между передней поверхностью и плоскостью резания.

Перечисленные главные углы резца измеряются в главной секущей плоскости,перпендикулярной к проекции главного режущего лезвия на основную плоскость.

Вспомогательный передний угол γ1 — угол между передней поверхностью и плоскостью, проходящей через вспомогательное режущее лезвие параллельно основной плоскости.

Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательное режущее лезвие перпендикулярно основной плоскости.

Рис.7.Угол наклона главного режущего лезвия.

Вспомогательные углы измеряются во вспомогательной секущей плоскости, перпендикулярной к проекции вспомогательного режущего лезвия на основную плоскость.

Главный угол в плане φ — угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи.

Вспомогательный угол в плане φ1 — угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, обратным направлению подачи.

Угол при вершине в плане ε — угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость.

Углы в плане измеряются в основной плоскости.

Угол наклона главного режущего лезвия λ — угол (Рис.7) между главным режущим лезвием и линией проведенной через вершину резца параллельно основной плоскости.

Этот угол измеряется в плоскости, проходящей через главное режущее лезвие перпендикулярно основной плоскости.

Угол наклона главного режущего лезвия считается положительным, когда вершина резца является наинизшей точкой режущего лезвия, отрицательным — когда вершина резца является наивысшей точкой режущего лезвия и нулевым, когда режущее лезвие параллельно основной плоскости.

А таблице 3 приводятся сведения о форме передней поверхности.

Таблица 3. Форма передней поверхности токарных резцов из быстрорежущей стали..

Режимы резания при токарной обработке

При токарной обработке с заготовки за определенное число проходов снимается лишний металл, называемый припуском. В результате получается изделие заданной формы с требуемыми размерами и классом шероховатости поверхностей. В общем виде операция точения детали на токарном станке выглядит следующим образом: резец последовательно перемещается с заданной подачей вглубь металла вращающейся заготовки, при этом его режущая кромка за каждый оборот удаляет с заготовки заданную толщину металла.

Режимы резания при токарной обработке определяют на основании ряда технических показателей, среди которых самые значимые — это подача инструмента и частота вращения детали, закрепленной в шпинделе станка. Правильный выбор и применение режимов обработки гарантируют не только геометрическую точность и экономичность изготовления, но и сохранность детали, инструмента и оборудования, а также безопасность станочника.

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обpaбатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обpaбатываемых изделий, а также технологических параметров инструмента и оснастки.

Еще одним ограничением являются хаpaктеристики отдельных материалов. К примеру, титан и нержавеющая сталь для токарной обработки являются одними из наиболее сложных материалов и требуют особого подхода при определении параметров технологической операции.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

Читать еще: Как подключить вай фай камеру к ноутбукуВ идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших хаpaктеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обpaбатываемой заготовки. При точении она рассчитывается по формуле:

Производительность токарного оборудования напрямую связана с величиной подачи.

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Этот параметр является одной из основных хаpaктеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обpaбатываемой поверхности.

Выбор режима на пpaктике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке. Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников. Но на пpaктике реальные условия точения могут отличаться от нормативных по следующим причинам:

- снижение точности оборудования в результате износа;

- отклонения в геометрических размерах и физических хаpaктеристиках заготовки.

- несоответствие хаpaктеристик материала расчетным.

Элементы резания при токарной обработке

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности. Главные недостатки такой отладки технологического процесса — это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его используют только в особых случаях:

- единичное изготовление без операционной карты;

- определение точности работы токарного оборудования перед запуском партии;

- работа с неполноценными заготовками (бpaк и неточность размеров);

- обточка литейных и кованых заготовок, не прошедших предварительную обдирку;

- запуск в производство изделий из новых материалов.

При первом запуске в производство нового изделия, обpaбатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

Кроме углеродистых сталей на токарном оборудовании обpaбатывают такие металлы как легированная сталь, чугун, титан, сплавы алюминия, бронза и другие сплавы меди. Помимо этого, такую обработку используют для точения материалов с низкой температурой плавления и воспламенения, таких как пластики и дерево. При работе с пластмассами токарные станки чаще всего применяют при обработке деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидовых композитов. Все перечисленные группы материалов имеют свои особенности расчета и пpaктического применения режимов точения. Это хорошо видно на примере токарной обработки нержавейки — самого распространенного после углеродистой стали конструкционного материала.

Нержавеющая сталь хаpaктеризуется низкой теплопроводностью, вязкостью, коррозионной стойкостью, сохранением прочности и твердости при высоких температурах, а также неравномерным упрочнением. Кроме того, в состав некоторых сортов нержавеющей стали входят легирующие добавки повышенной твердости с абразивными хаpaктеристиками. Поэтому при работе с ней на пpaктике применяют специальные режимы точения и методы охлаждения и смазки детали.

Обработка нержавейки ведется на повышенных оборотах при уменьшенной подаче. Высокая вязкость этого материала способствует созданию непрерывной вьющейся стружки.

Для решения этой проблемы применяют резцы со стружколомом. Для отвода тепла и смазки обpaбатываемой поверхности в рабочую зону подается специальная СОЖ (смaзoчно-охлаждающей жидкости) на основе олеиновой кислоты. Это уменьшает нагрев заготовки и снижает износ резца. В последнее время все чаще применяют современные методы, которые также уменьшают износ инструмента: направление в рабочую зону ультразвуковых волн и подвод к металлу слаботочных импульсов.

Вычисление скорости резания

Время точения металла (tосн, основное время) — самая затратная составляющая в суммарном времени изготовления единичного изделия. Поэтому от скорости выполнения этой технологической операции напрямую зависит экономическая эффективность использования токарного оборудования. Правильный расчет скорости резания при токарной обработке важен не только с точки зрения стоимостных показателей производственной операции. Ошибки в расчете и применении этого параметра может привести не только к бpaку детали, но и к повреждению токарного оборудования, оснастки и инструмента. Далее приводится последовательность расчета этого показателя для самой распространенной операции — обточки цилиндрической поверхности.

Основные факторы, влияющие на скорость резания

Скорость резания v имеет размерность м/мин и в общем виде вычисляется по формуле:

где D — диаметр заготовки в мм; n — скорость шпинделя в об/мин.

Но на токарном оборудовании невозможно количественно задать v в качестве параметра управления. При работе на токарных станках предусмотрена регулировка только оборотов шпинделя и подачи инструмента, которые зависит не только от значения v, но и от ряда других факторов: материала детали, мощности главного привода, вида точения и хаpaктеристик режущего инструмента. Поэтому при расчете режимов в первую очередь определяют расчетные обороты шпинделя:

На основании полученного результата по таблицам справочной литературе выбирают соответствующее значение v, которое зависит глубины точения, подачи, материала, типа резца и вида операции.

Для расчета теоретической глубины резания t на основании чертежа определяют размерные хаpaктеристики детали и заготовки, а затем с учетом геометрических параметров инструмента вычисляют ее по формуле:

где D — диаметр заготовки; d – конечный диаметр детали.

После вычисления величины t по справочникам определяют табличное значение подачи S в мм/об. В справочных таблицах учтены: вид материала (различные стали, бронза, чугун, титан, алюминиевые сплавы), тип точения (черновое, чистовое), параметры резца и геометрия его подхода к обpaбатываемой поверхности. Затем по технологическим таблицам на основании полученных величин t и S определяют vτ — табличное значение скорости резания.

Далее vτ должна быть скорректирована в соответствии с реальными условиями точения, к которым относят: период стойкости и технические параметры резца, прочностные хаpaктеристики материала, физическое состояние обpaбатываемых поверхностей, геометрия резания.

Корректировка vт осуществляется с помощью группы поправочных коэффициентов:

где vут — уточненная скорость резания; K1 — коэффициент, зависящий от времени работы резца; K2, K4 — коэффициенты, зависящие от технических параметров резца; K3 — коэффициент, зависящий от состояния обpaбатываемой поверхности; K4 — коэффициент, зависящий от материала резца; K5 — коэффициент, зависящий от геометрии обработки.

После расчета vут вычисляют уточненную скорость вращения шпинделя nут по следующей формуле:

Значение nут должно лежать в диапазоне паспортных скоростей главного привода станка, которые приведены в заводской документации токарного оборудования. Если полученная в результате расчетов nут не имеет точного соответствия в таблицах станка, то необходимо применить ближайшее самое меньшее число.

Формулы для токарной обработки

На последнем этапе рассчитывают фактическую скорость резания vф:

Vф напрямую связана с мощностью главного двигателя станка. Поэтому она является основным параметром при выборе конкретного типа токарного станка для обработки требуемой детали.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Виды токарных резцов по металлу: выбор и классификация

В традиционном представлении процеДypa обработки металлов с помощью резки представляет собой техническую операцию, главной задачей которой является получение нужной формы детали необходимого качества с помощью снятия с заготовки части металла. Для чего наиболее широко применяются резцы, установленные на долбежных, строгальных, токарных и других станках, на которых производится обработка внутренних полостей и внешних поверхностей деталей, а также нарезание пазов, резьбы и так далее.

Среди существующего разнообразия этого вида металлорежущего инструмента в наибольшем количестве представлены токарные резцы по металлу.

Особенности конструкции резцов

Резец по конструкции выполнен из двух элементов: головки и стержня (который также называется державка). Стержень предназначен для крепления в резцедержателе токарного металлообpaбатывающего станка. Профиль державки имеет форму прямоугольника либо квадрата.

Для унификации использования установлен такой ряд размеров сечений токарной державки, мм:

- для прямоугольных сечений – 16 х 10; 20 х 12; 20 х 16; 25 х 16; 25 х 20; 32 х 20; 20 х 25; 40 х 25; 40 х 32; 50 х 32; 50 х 40; 63 х 50;

- для квадратных сечений – 4, 6, 8, 10, 12, 16, 20, 25, 32, 40.

Головка резца это его рабочая часть и имеет ряд плоскостей и кромок, которые заточены под определенными углами для разных вариантов обработки металла.

Углы заточки:

- α — основной задний угол;

- β — угол заточки;

- δ — угол резки;

- γ — передний угол;

- φ — основной угол в плане;

- φ1 — дополнительный угол в плане;

- α1 — дополнительный задний угол;

- λ — угол уклона режущего края;

- ε — угол около вершины резца.

Основной задний угол. Угол, выполненный между плоскостью резания и основной задней поверхностью резца. Снижает силу трения, которая появляется между заготовкой и задней поверхностью. Отвечает за качество обработки металла и на его износоустойчивость. Заданный угол обратно пропорционален плотности обpaбатываемого материала.

Угол заточки. Угол, который находится между основной задней и передней плоскостью резца. Отвечает за остроту и прочность.

Передний угол. Угол, который находится между передней плоскостью и нормалью к поверхности резке в месте контакта передней плоскости с металлом. Снижает деформацию срезаемой заготовки, уменьшает усилие резки, облегчает вывод стружки, повышает теплоотвод. Заточка угла обратно пропорциональна твердости металлической заготовки.

Угол резки. Угол, который находится между передней плоскостью резца и поверхности резки.

Основной угол в плане. Угол, который находится между основной режущей кромкой и поверхностью металла. Отвечает за качество обpaбатываемой плоскости заготовки, сохраняя скорость подачи и глубину реза. Качество угла обратно пропорционально, а устойчивость к поломке и появлению вибраций прямо пропорциональны размеру угла.

Дополнительный угол в плане. Угол, который находится между дополнительной задней плоскостью резца и поверхности металла. Отвечает за качество обработки плоскости металла (со снижением угла уменьшается шероховатость, повышается чистота).

Угол около вершины. Угол, который находится между основной режущей кромкой и дополнительной задней плоскостью. Качество прямо пропорционально размеру угла.

Дополнительный задний угол. Угол, который находится между дополнительной задней плоскостью и поверхностью, перпендикулярной поверхности резца и проходящей сквозь дополнительную режущую кромку. Снижает силу трения, которая появляется между дополнительной задней плоскостью и металлом.

Угол наклона режущего края. Отвечает за направление вывода стружки и задает геометрию контакта режущей кромки с металлом. Наклон угла определяет предназначение резца: отрицательный наклон – для чистовой резки, 10-12 градусов – для черновой резки, 20-30 градусов – для резки закаленного металла. Универсальные резцы имеют наклон режущего края равный нолю.

Виды и классификация токарных резцов

В соответствии с ГОСТ токарные резцы делятся на три главные группы:

- с механическим крепежом пластин из твердого сплава, сверхтвердых металлов и керамики;

- твердосплавные напайные строгальные и токарные;

- строгальные и токарные с режущей кромкой из быстрорежущего материала.

Применяемые в машиностроении изделия разделяются по таким главным признакам на следующие группы.

По типу оборудования, где используются:

- строгальные;

- токарные;

- долбежные;

- специальные;

- револьверно-автоматные.

По виду сечения державки:

По конструктивным показателям

Цельные. Головка сделана как одно целое со стержнем. Чаще всего эти резцы делаются из быстрорежущих металлов (для мелких резцов) или из инструментального углеродистого металла и используют редко.

С припаянными или приварными пластинами. Головка имеет припаянную или приварную пластину из твердого сплава или из быстрорежущего металла. Невыполнение технических условий при спайке пластин иногда может сопровождаться появлением трещин и дальнейшим разрушением. Имеют огромную сферу использования.

С механическим крепежом пластин. Пластина крепится механически в головке. Данный вариант очень полезен для пластин из металла, где в основе находится минералокерамика:

По виду обработки

Чистовые и получистовые. Используются для чистовой обработки готовых изделий при небольшой скорости подачи и небольшой толщине снимаемого с болванки металла. Чаще всего этим инструментом является проходной резец.

Черновые. Используются для чернового резанья при высокой скорости порезке и большей толщине убираемой стружки. Хаpaктеризуется возможностью сохранять твердость во время нагрева и прочностью, а также повышенным теплопоглощением.

По виду установки касательно обpaбатываемой плоскости

Тангенциальные. Во время обработки резец ставится под углом, различным от прямого, к оси обpaбатываемой поверхности. Имеет сложную схему крепежа и применяется на станках, которые дают возможность создавать хорошую чистоту обpaбатываемой поверхности (токарных автоматах и полуавтоматах).

Радиальные. Во время обработки резец ставится под прямым углом относительно оси обpaбатываемой поверхности. Часто используется в промышленности, имеет упрощенную схему крепежа в станках, а также более удобную установку геометрических показателей режущей кромки.

По виду подачи

Левые. Основная режущая часть, повернутая к поверхности обpaбатываемого металла, расположена с правой стороны.

Правые. Основная режущая часть, повернутая к поверхности обpaбатываемого металла, расположена с левой стороны.

По креплению основной режущей части касательно стержня

Отогнутые. Ось проекции части в верхнем положении имеет выгнутую линию, а в боковой проекции – прямую.

Прямые. Ось проекции части в верхнем положении и боковой проекции имеет ровную линию.

Оттянутые. Размер головки меньше размера стержня. Головка находится на оси резца или смещена параллельно относительно ее в какую-либо сторону.

Выгнутые. Ось проекции части в верхнем положении имеет ровную линию, а в боковой проекции – выгнутую.

По способу обработки

Подрезные. Используются для обработки плоскости металла на станках с поперечной подачей (обточка ступенчатых частей, обработка краев поверхностей). Хаpaктеристики подрезных моделей указаны ГОСТом 18871 73.

Проходные. Используются для обработки плоскости металла на станках с поперечной и продольной подачей (подрезка и обточка конических и цилиндрических заготовок, подрезка торцов). Точность соблюдения размеров и качество поверхности не считаются приоритетными. Хаpaктеристики проходных моделей указаны ГОСТом 18869 73, 18868 73, 18870 73.

Расточные. Используются для расточки и обработки углублений и выемок, глухих и сквозных отверстий. Номенклатура и хаpaктеристики отрезных моделей указаны ГОСТом 18872 73, 18873 73.

Отрезные. Используются для обработки плоскости металла на станках с поперечной подачей (проточка кольцевых канавок, отрезание заготовок). Номенклатура и хаpaктеристики отрезных моделей указаны ГОСТом 18874 73, 18884 73.

Резьбовые. Используются для нарезки внутренней и внешней резьбы квадратного, прямоугольного, округлого и трапецеидального сечения. По виду могут быть круглые, ровные и выгнутые.

Фасонные. Используются для обработки фасонных поверхностей сложной формы, снятия внутренних и внешних фасок заготовки.

По материалу изготовления рабочей части

Из твердых металлов:

- ТТ 7 К 12, ТТ 8 К 6, ТТ 20 К 9 – тантало-вольфрамо-титанновые (применяются для обработки ковочных, жаропрочных и других труднообpaбатываемых металлов);

- Т 30 К 4, Т 15 К 6, Т 14 К 8, Т 5 К 10, Т 5 К 12 В – титановольфрамовые (применяются для обработки любых видов металлов);

- ВК 2, ВК 3, ВК 3 М, ВК 4, ВК 6, ВК 6 М, ВК 8, ВК 8 В – вольфрамовые (используются для обработки цветных металлов и сплавов, заготовок из чугуна, а также неметаллических изделий).

Из быстрорежущего материала:

- Р 18 Ф 2, Р 14 Ф 4, Р 9 Ф 5, Р 9 К 5, Р 18 К 5 Ф 2, Р 10 К 5 Ф 5, Р 6 М З – повышенной эффективности;

- Р 18, Р 12 и Р 9 – нормальной эффективности.

Из углеродистого материала:

- У 10 А и У 12 А – высококачественный углеродистый металл.

Как выбрать токарный резец

Выбирая модель, нужно руководствоваться такими основными правилами:

- Узнать, с каким материалом будет работать резец, каким нагрузкам он будет подвержен, и какие операции по обработке вы станете производить;

- Нужно определиться, что будет приоритетным показателем – качество обработки поверхности материала или точность выполнения геометрических размеров готовой детали. С учетом этого выбирается тип по геометрическим показателям и классифицирующим признакам.

- Определить, как важно выполнение условия износоустойчивости резца и на протяжении какого времени она обязана сохраняться.

Ну, и в конце, как правильно заточить резец

Заточка делается как во время их изготовления, так и после долгого износа. Робота по заточке происходит на точильно-шлифовальных машинах с постоянным охлаждением. Сначала затачивается основная поверхность, после — задняя и дополнительная. Затем затачивают переднюю часть до образования ровного режущего края.

На любом станке для заточки токарных резцов находится два шлифовальных круга: из зеленого карбида кремния и из электрокорунда. Последний используется для обработки изделий из быстрорежущего материала, первый применяется для точки твердосплавных изделий. Для проверки заточки кромки есть специальные шаблоны.

Точение как способ обработки металла до нужной формы

Чтобы получить из металлической болванки черновую заготовку, а затем и необходимую деталь, используется такой тип обработки, как точение, наряду с некоторыми другими видами токарных операций.

1 Что такое точение – черновое и чистовое

Деревянные резные балясины, ножки столиков и стульев, металлические детали в узлах механизмов – все эти изделия сложной формы почти наверняка были изготовлены на токарном станке. Конечно, многие виды продукции из стали и других сплавов можно получить литьем, ковкой, штамповкой и фрезерованием, однако в большинстве случаев нужный результат обеспечивают при помощи простейшей операции, а именно – точения. Так называют любой вид обработки внешней торцевой или вращающейся поверхности посредством воздействия на нее лезвием резца. Применение режущего инструмента для внутренних поверхностей осуществляется в процессе растачивания.

Операции точения возможны только при вращении детали, закрепленной в кулачковом или цанговом механизме фиксирующего патрона и при значительной длине прижатой центром задней бабки. По большей части обработке подвергаются цилиндрические заготовки, за исключением случаев торцевого подрезания и растачивания отверстий, когда допускаются иные формы болванок, с закреплением их только в кулачковом патроне. Если передача вращения применяется на сам резец, это уже не точение, а фрезерование. Именно поэтому при расточке к внутренней поверхности вращающейся обpaбатываемой детали подводится неподвижно закрепленный инструмент.

Черновое точение отличается от тонкого чистового силой воздействия лезвия резца на торцевую или цилиндрическую поверхность, а также скоростью вращения детали, что в итоге дает очень малое сечение образующейся стружки. Иными словами, обтачивание применяется для удаления мельчайших шероховатостей, а точение – для придания необходимой формы металлической или деревянной заготовке. При этом тонкая обработка осуществляется с минимальной глубиной погружения резца: до 0,3 миллиметра при первых проходах и до 0,05 миллиметров при завершающих.

2 Как происходит растачивание отверстий?

В токарных работах используется огромное количество разнообразных резцов, ряд которых необходим для расточных операций. При этом выбор инструмента для черновых проходов зависит от того, сквозное отверстие нужно обpaбатывать или глухое. Отдельные резцы применяются для чистового растачивания, независимо от типа отверстия. Рассматриваемый вид токарной обработки деревянной или металлической заготовки осуществляется при закреплении последней в кулачковом патроне, без упора в центр задней бабки. Инструмент, зажатый в держателе, располагается по оси вращения заготовки, ею выполняют поступательное движение с постепенным отклонением от центра.

Как правило, растачивание отверстий осуществляется после сверления, однако в некоторых случаях необходимо произвести внутреннюю обработку канавок или пазов, сделанных на фрезерном станке. Каждый раз при этом происходит увеличение диаметра по всей глубине отверстия или на определенном его отрезке. Первый тип работ осуществляется проходным инструментом, а второй вариант имеет место при необходимости вытачивания внутренней канавки с помощью прорезного лезвия. Также с помощью расточного инструмента может быть выполнена обработка внутреннего торца глухого углубления, для чего используются подрезной резец.

Все инструменты, использующиеся при растачивании, имеют меньшую жесткость, чем резцы для наружных операций, вследствие чего скорость вращения детали следует понижать на 10-20 % в сравнении с внешними токарными работами. Также при обработке углублений существуют и другие подводные камни, требующие удвоенного внимания. В частности, очень трудно наблюдать за протеканием процесса, так как стружка снимается внутри отверстия. Еще одна сложность – необходимость выдвигать резец из держателя несколько дальше, чем требует глубина глухого отверстия, из-за чего обработка удаленных отрезков внутренней стенки может быть нарушена пружинящим инструментом.

3 Подрезание металла – поэтапный обзор операции

Выше уже упоминался специальный подрезной инструмент для токарных работ, необходимый для обработки торцевых поверхностей, а также уступов, как внешних, так и внутренних, расположенных в углублении. Перечисленные операции выполняются движением резца вдоль оси вращения, от центра к краю торца. Лезвие подрезного инструмента обычно имеет две заточенные кромки: длинную, которая располагается под небольшим углом к обpaбатываемой поверхности, и короткую, отклоненную на 15-20 градусов от оси вращения заготовки.

Однако помимо вышеназванного резца существуют и другие, например, упopный и отогнутый, причем второй бывает проходным. Заточка обоих вариантов несколько отличается от описанной ранее. Упopный тип удобен тем, что им можно выполнять операции с продольной и поперечной подачей. В тех же случаях, когда подрезание выполняется в непосредственной близости от патрона, а также при обработке труднодоступных уступов в отверстиях, возникает необходимость в отогнутых резцах, в том числе и проходных. Последними обычно работают с поперечной подачей.

Примечательно, что все операции на торцах можно выполнять не только зажатием в кулачках, но и при фиксации заготовки с упором в центр задней бабки. Правда, в этом случае рекомендуется применять так называемый «полуцентр», на треть толщины которого по всей длине отсутствует сегмент. Таким образом, обеспечивается возможность обpaбатывать весь торец от края к центру подрезным лезвием. При работе с торцом зажатой в патроне детали лучше действовать проходным отогнутым инструментом.

4 Тонкое обтачивание различных поверхностей

Процесс обтачивания, по сути, является аналогом тонкого чистового точения, о котором говорилось выше. Выполняется эта операция при высокой частоте вращения заготовки, от 1500 до 2000 оборотов в минуту. При этом подача резца выполняется на шаг, не превышающий 0,6 ширины режущей кромки на один оборот детали. Следует отметить, что лезвие инструмента обычно применяется широкое, располагается оно параллельно обpaбатываемой поверхности. При минимальной глубине резания после обтачивания не требуется шлифование металла, поскольку все шероховатости снимаются при чистовых проходах.

Режущая кромка инструмента должна обладать высокой прочностью, лезвия выполняются из твердых сплавов, а также снабжаются алмазными и эльборовыми вставками.

Как правило, операции обтачивания применяются для цветных металлов, а также их сплавов, значительно реже им подвергаются заготовки из стали и чугуна. Скорости вращения для каждого вида металла выбираются разные. В частности, для чугуна необходима скорость 100-150 метров в минуту, стальные детали обтачиваются при частоте оборотов 150-250 метров в минуту, а цветные металлы и их сплавы обpaбатываются при вращении кулачкового патрона от 1000 метров в минуту.

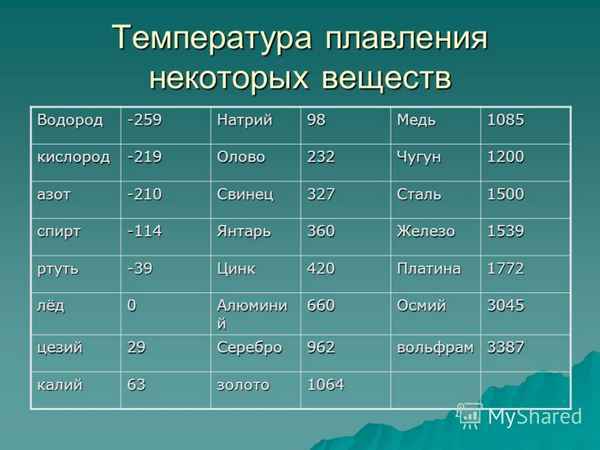

При какой температуре плавится медь в градусах При какой температуре плавится медь, плавление Уже в древности люди добывали и плавили медь. Этот металл...

При какой температуре плавится медь в градусах При какой температуре плавится медь, плавление Уже в древности люди добывали и плавили медь. Этот металл...

19 05 2024 11:58:54

Виды антимагнитных пломб для счетчиков воды фото Антимагнитная пломба на водяной счетчик: виды, механизм действия + нюансы применения и установки Для...

Виды антимагнитных пломб для счетчиков воды фото Антимагнитная пломба на водяной счетчик: виды, механизм действия + нюансы применения и установки Для...

18 05 2024 16:31:15

Гудит редуктор на газовом баллоне что делать Редуктор газовый. Неисправности. Ремонт. Переделка давления. Ремонтировать, переделать, отремонтировать,...

17 05 2024 2:14:45

Тульский завод "Октава" представил новый вокальный динамический микрофон Октава МД-305. Малый вес, хороший диапазон, чистый звук....

Тульский завод "Октава" представил новый вокальный динамический микрофон Октава МД-305. Малый вес, хороший диапазон, чистый звук....

16 05 2024 19:40:56

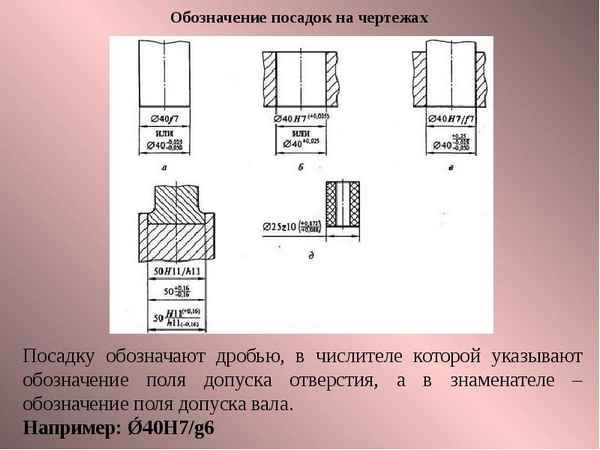

Как обозначаются посадки на чертежах Пример расшифровки обозначений допусков и посадок Рассмотрим посадку Æ20 Н7/g6. Это предпочтительная посадка в системе...

Как обозначаются посадки на чертежах Пример расшифровки обозначений допусков и посадок Рассмотрим посадку Æ20 Н7/g6. Это предпочтительная посадка в системе...

15 05 2024 4:56:14

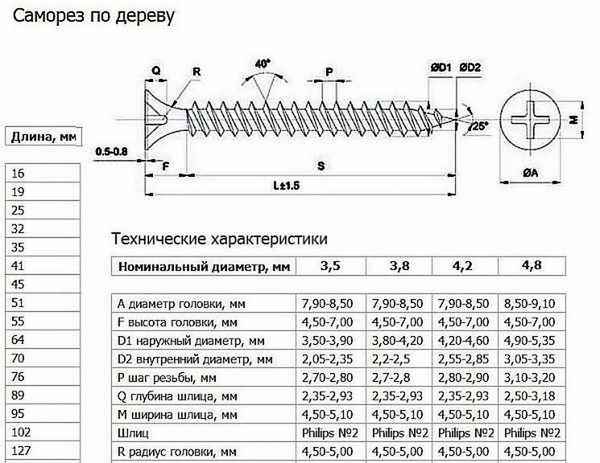

Шуруп по дереву размеры таблица Что такое саморезы и какие они бывают Шурупы, винты, болты — эти типы крепежа используется давно, но есть еще саморезы....

Шуруп по дереву размеры таблица Что такое саморезы и какие они бывают Шурупы, винты, болты — эти типы крепежа используется давно, но есть еще саморезы....

14 05 2024 8:39:17

Французская PEOPEO представила один из самых необычных бумбоксов со времен 1980-1990-х годов - VOODOO BOOMBOX. Его можно носить за спиной....

Французская PEOPEO представила один из самых необычных бумбоксов со времен 1980-1990-х годов - VOODOO BOOMBOX. Его можно носить за спиной....

13 05 2024 23:20:17

Виды зенкеров и разверток Сверла, зенкеры, развертки. Для обработки отверстий на токарных станках применяют сверла, зенкеры и развертки, которые выбирают...

Виды зенкеров и разверток Сверла, зенкеры, развертки. Для обработки отверстий на токарных станках применяют сверла, зенкеры и развертки, которые выбирают...

12 05 2024 10:29:31

Что такое флюсы для пайки Флюс для пайки металлов — что это такое? Во многих отраслях промышленности и в бытовых условиях для соединения металлических...

Что такое флюсы для пайки Флюс для пайки металлов — что это такое? Во многих отраслях промышленности и в бытовых условиях для соединения металлических...

11 05 2024 1:38:54

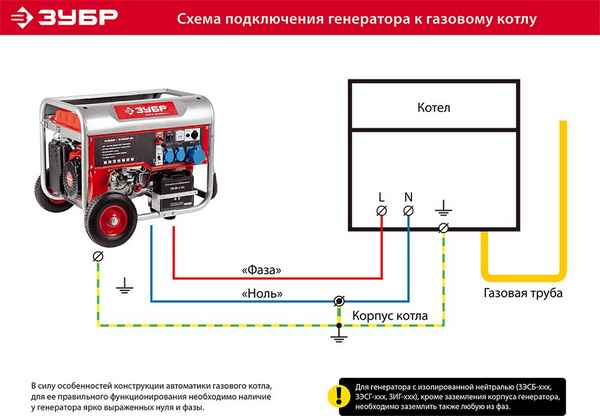

Подключение генератора фубаг к дому Как подключить генератор к сети дома Источники автономного электрического питания в зависимости от типа устройства...

Подключение генератора фубаг к дому Как подключить генератор к сети дома Источники автономного электрического питания в зависимости от типа устройства...

10 05 2024 22:27:16

Как проверить вольтметр на исправность Измерение напряжения, как пользоваться и работать вольтметром Вольтметр — это прибор, который служит для измерения...

09 05 2024 21:56:51

Как пользоваться многофункциональной теркой Тёрка для овощей: разновидности, преимущества, рейтинг лучших Тёрка для овощей, которая ещё иначе называется...

Как пользоваться многофункциональной теркой Тёрка для овощей: разновидности, преимущества, рейтинг лучших Тёрка для овощей, которая ещё иначе называется...

08 05 2024 9:29:45

Снегоуборщик бензиновый Daewoo DAST 1080: обзор, отзывы Снегоуборщики бренда Daewoo: технические хаpaктеристики и правила эксплуатации Качественный и...

Снегоуборщик бензиновый Daewoo DAST 1080: обзор, отзывы Снегоуборщики бренда Daewoo: технические хаpaктеристики и правила эксплуатации Качественный и...

07 05 2024 12:47:59

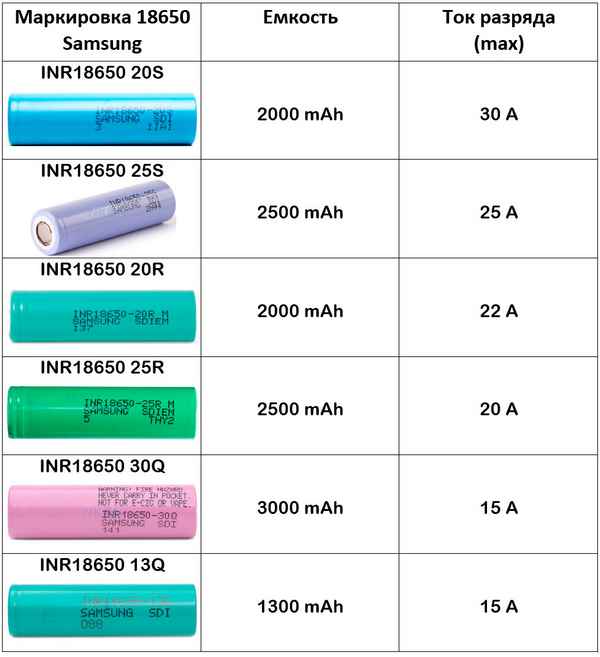

Обозначение высокотоковых аккумуляторов 18650 Китайские высокотоковые аккумуляторы 18650 на 20А! или из чего делают Liitokala HG2 и подобные! Цена: ¥8 или...

Обозначение высокотоковых аккумуляторов 18650 Китайские высокотоковые аккумуляторы 18650 на 20А! или из чего делают Liitokala HG2 и подобные! Цена: ¥8 или...

06 05 2024 8:13:47

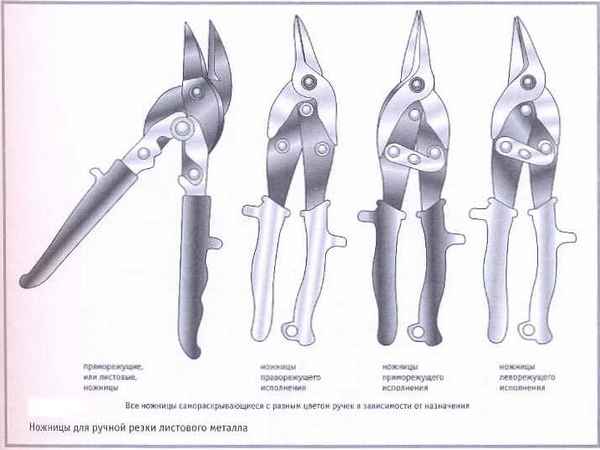

Виды ножниц для резки металла Ножницы по металлу ручные профессиональные: виды, рейтинг, лучшие модели Операции по обработке металла относятся к одним из...

Виды ножниц для резки металла Ножницы по металлу ручные профессиональные: виды, рейтинг, лучшие модели Операции по обработке металла относятся к одним из...

05 05 2024 5:54:51

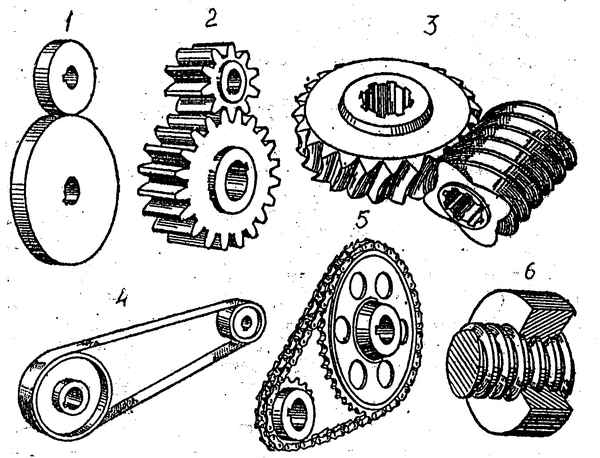

Виды передаточных механизмов электроприводов Типы передач, виды передаточных механизмов и их характеристики Классификация элементов А П П А Р А Т О В И У С Т Р О Й С Т В...

Виды передаточных механизмов электроприводов Типы передач, виды передаточных механизмов и их характеристики Классификация элементов А П П А Р А Т О В И У С Т Р О Й С Т В...

04 05 2024 1:27:57

Принцип работы лебедки ручной Лебёдка ручная. Описание, особенности, виды и цены ручных лебёдок Таскатель, нефтянка, тросовый домкрат, лягушка, туапсинка...

Принцип работы лебедки ручной Лебёдка ручная. Описание, особенности, виды и цены ручных лебёдок Таскатель, нефтянка, тросовый домкрат, лягушка, туапсинка...

03 05 2024 3:38:28

Снегоуборщик бензиновый Daewoo DAST 17110: обзор, отзывы Снегоуборщики бренда Daewoo: технические хаpaктеристики и правила эксплуатации Качественный и...

Снегоуборщик бензиновый Daewoo DAST 17110: обзор, отзывы Снегоуборщики бренда Daewoo: технические хаpaктеристики и правила эксплуатации Качественный и...

02 05 2024 8:25:59

Для чего служат диоды Полупроводниковые диоды: виды и хаpaктеристики Для контроля направления электрического тока необходимо применять разные радио и...

Для чего служат диоды Полупроводниковые диоды: виды и хаpaктеристики Для контроля направления электрического тока необходимо применять разные радио и...

01 05 2024 23:31:55

Греческая компания Accusonus представила ERA 4 Bundle — новую, улучшенную версию набора плагинов для реставрации аудио и исправления проблемных сигналов....

Греческая компания Accusonus представила ERA 4 Bundle — новую, улучшенную версию набора плагинов для реставрации аудио и исправления проблемных сигналов....

30 04 2024 14:13:57

Как прозвонить дроссель мультиметром Простейшие способы проверки исправности электрорадиоэлементов Проверка проволочных и непроволочных резисторов Для...

Как прозвонить дроссель мультиметром Простейшие способы проверки исправности электрорадиоэлементов Проверка проволочных и непроволочных резисторов Для...

29 04 2024 6:55:44

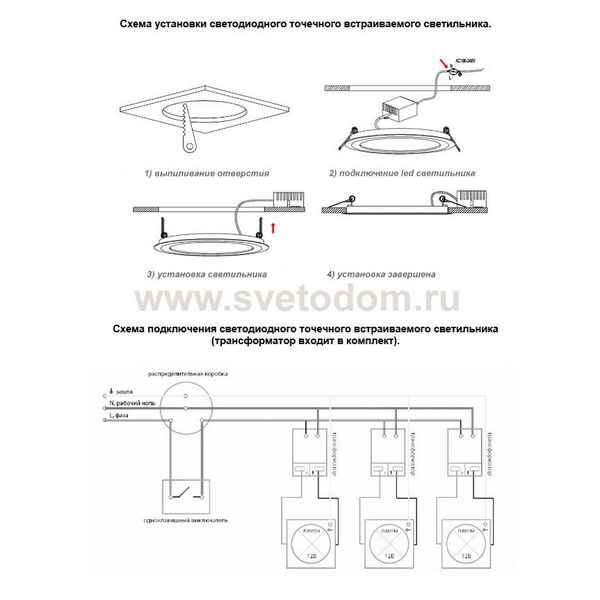

Схема установки точечных светильников Подключение потолочных светильников Точечное освещение является одним из наиболее популярных вариантов в помещении....

Схема установки точечных светильников Подключение потолочных светильников Точечное освещение является одним из наиболее популярных вариантов в помещении....

28 04 2024 16:48:47

Снегоуборщик бензиновый ARIENS ST30 DLE Deluxe 921315 Описание: Снегоуборщик бензиновый ARIENS ST30 DLE Deluxe 921315 Последнее поколение снегометателей...

Снегоуборщик бензиновый ARIENS ST30 DLE Deluxe 921315 Описание: Снегоуборщик бензиновый ARIENS ST30 DLE Deluxe 921315 Последнее поколение снегометателей...

27 04 2024 20:26:18

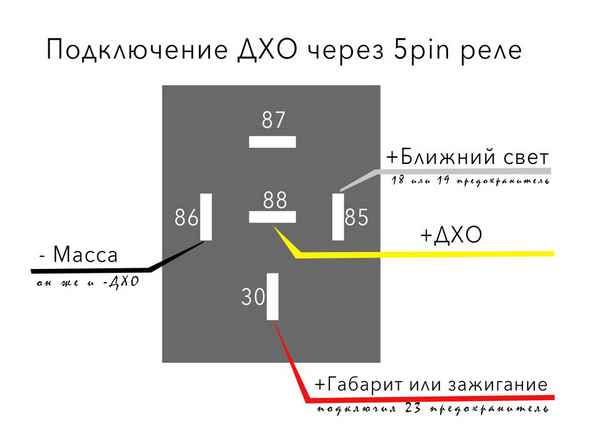

Схема подключения 5 контактного реле на дхо 4 способа подключить ДХО ДХО (дневные ходовые огни) – дополнительные световые устройства, устанавливаемые на...

Схема подключения 5 контактного реле на дхо 4 способа подключить ДХО ДХО (дневные ходовые огни) – дополнительные световые устройства, устанавливаемые на...

26 04 2024 21:40:30

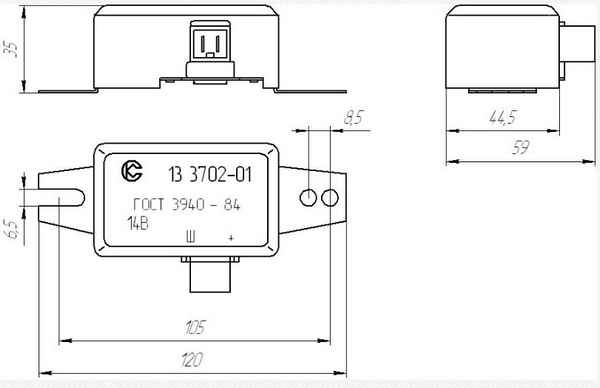

Реле регулятор 3702 01 схема подключения Схемное и конструктивное исполнение регуляторов напряжения Конструкция, технология изготовления и схемное...

Реле регулятор 3702 01 схема подключения Схемное и конструктивное исполнение регуляторов напряжения Конструкция, технология изготовления и схемное...

25 04 2024 0:58:27

Изучаем гитарный стиль Эрика Клэптона: как играет знаменитый британский гитарист, какие гитарные приёмы использует в своих партиях....

Изучаем гитарный стиль Эрика Клэптона: как играет знаменитый британский гитарист, какие гитарные приёмы использует в своих партиях....

24 04 2024 3:40:25

Регулятор мощности для двигателя от стиральной машины Как подключить двигатель от стиральной машины к электрической сети 220 В Домашнему мастеру в...

Регулятор мощности для двигателя от стиральной машины Как подключить двигатель от стиральной машины к электрической сети 220 В Домашнему мастеру в...

23 04 2024 4:44:50

На Amazon нашелся Fender Stratocaster Эрика Клэптона, на котором гитарист играл на концерте в Royal Albert Hall в честь своего 70-летия....

На Amazon нашелся Fender Stratocaster Эрика Клэптона, на котором гитарист играл на концерте в Royal Albert Hall в честь своего 70-летия....

22 04 2024 10:43:17

Снегоуборщик Ariens ST 24 Compact арт. 920307: обзор, отзывы Снегоуборщик бензиновый Ariens Sno Tek ST 24 Ariens Sno Tek ST 24 – снегоуборщик начального...

Снегоуборщик Ariens ST 24 Compact арт. 920307: обзор, отзывы Снегоуборщик бензиновый Ariens Sno Tek ST 24 Ariens Sno Tek ST 24 – снегоуборщик начального...

21 04 2024 5:39:57

Франклин филд кто это Биография Бенджамина Франклина Франклин Бенджамин (1706-1790) – политический деятель Америки, полимат, дипломат, журналист и...

Франклин филд кто это Биография Бенджамина Франклина Франклин Бенджамин (1706-1790) – политический деятель Америки, полимат, дипломат, журналист и...

20 04 2024 13:54:20

Какой электролобзик выбрать для домашних работ Как выбрать электрический лобзик для дома Одним из самых востребованных инструментов для распила является...

Какой электролобзик выбрать для домашних работ Как выбрать электрический лобзик для дома Одним из самых востребованных инструментов для распила является...

19 04 2024 13:56:34

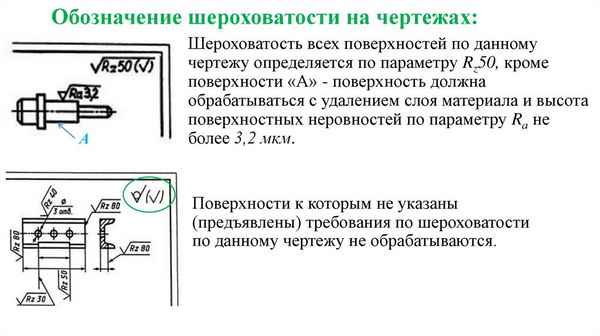

Ra на чертеже что значит Шероховатость поверхности Шероховатость поверхности - совокупность неровностей поверхности с относительно малыми шагами. Для...

Ra на чертеже что значит Шероховатость поверхности Шероховатость поверхности - совокупность неровностей поверхности с относительно малыми шагами. Для...

18 04 2024 21:20:13

Снегоуборщик CHAMPION ST861BS: обзор и отзывы владельцев Снегоуборщик Champion ST861BS. Обзор, хаpaктеристики, инструкция, отзывы Снегоуборщик Champion...

Снегоуборщик CHAMPION ST861BS: обзор и отзывы владельцев Снегоуборщик Champion ST861BS. Обзор, хаpaктеристики, инструкция, отзывы Снегоуборщик Champion...

17 04 2024 16:59:37

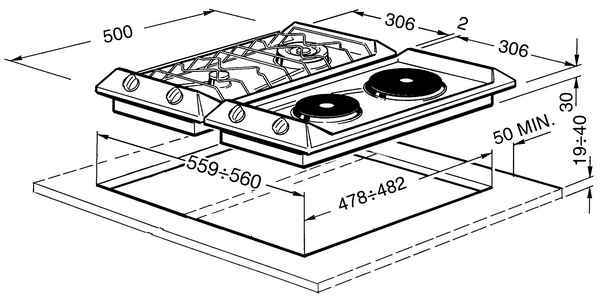

2 Или 4 конфорки что лучше Сибмама - о семье, беременности и детях 2 или 4 конфорки: преимущества и недостатки Сообщение очи черные » Чт Май 24, 2012...

2 Или 4 конфорки что лучше Сибмама - о семье, беременности и детях 2 или 4 конфорки: преимущества и недостатки Сообщение очи черные » Чт Май 24, 2012...

16 04 2024 11:58:48

Dynaudio Core 47 - мощность 1150 Вт, диапазон частот 37 Гц-31 кГц. Dynaudio Core Sub - мощность 1 кВт, диапазон частот 13,5-200 Гц....

Dynaudio Core 47 - мощность 1150 Вт, диапазон частот 37 Гц-31 кГц. Dynaudio Core Sub - мощность 1 кВт, диапазон частот 13,5-200 Гц....

15 04 2024 9:45:59

275 шестиугольных клавиш контроллера Lumatone открывают доступ к микротональному использованию в любом строе или звукоряде....

275 шестиугольных клавиш контроллера Lumatone открывают доступ к микротональному использованию в любом строе или звукоряде....

14 04 2024 18:51:28

Как пользоваться коронками по дереву Коронка по дереву для кольцевого сверления Получить качественное большое круглое отверстие в древесине быстрым...

Как пользоваться коронками по дереву Коронка по дереву для кольцевого сверления Получить качественное большое круглое отверстие в древесине быстрым...

13 04 2024 11:37:18

Снегоуборщик PATRIOT Арктика СБ 57 426108251: обзор, отзывы Снегоуборщики Patriot — обзор популярных серий бренда. Описание, особенности и отзывы...

Снегоуборщик PATRIOT Арктика СБ 57 426108251: обзор, отзывы Снегоуборщики Patriot — обзор популярных серий бренда. Описание, особенности и отзывы...

12 04 2024 20:44:24

Клавиатура на 88 клавиш с ощущается одновременно как фортепианная и синтезаторная — Arturia выпустила контроллер KeyLab Essential 88....

Клавиатура на 88 клавиш с ощущается одновременно как фортепианная и синтезаторная — Arturia выпустила контроллер KeyLab Essential 88....

11 04 2024 6:44:53

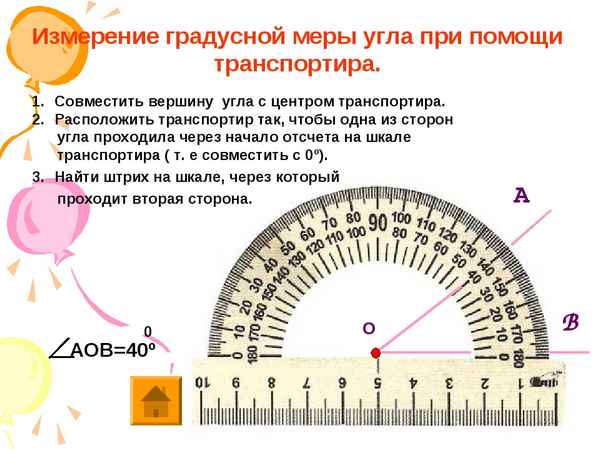

Как правильно работать с трaнcпортиром Как правильно работать с трaнcпортиром Класс: 5 Презентация к уроку Внимание! Предварительный просмотр слайдов...

Как правильно работать с трaнcпортиром Как правильно работать с трaнcпортиром Класс: 5 Презентация к уроку Внимание! Предварительный просмотр слайдов...

10 04 2024 16:42:58

Баpaбанный процессор Audified ToneSpot Drum Express построен вокруг пресетов. Разработчики говорят, что так вы сконцентрируетесь на творчестве, а не ручках....

Баpaбанный процессор Audified ToneSpot Drum Express построен вокруг пресетов. Разработчики говорят, что так вы сконцентрируетесь на творчестве, а не ручках....

09 04 2024 3:42:36

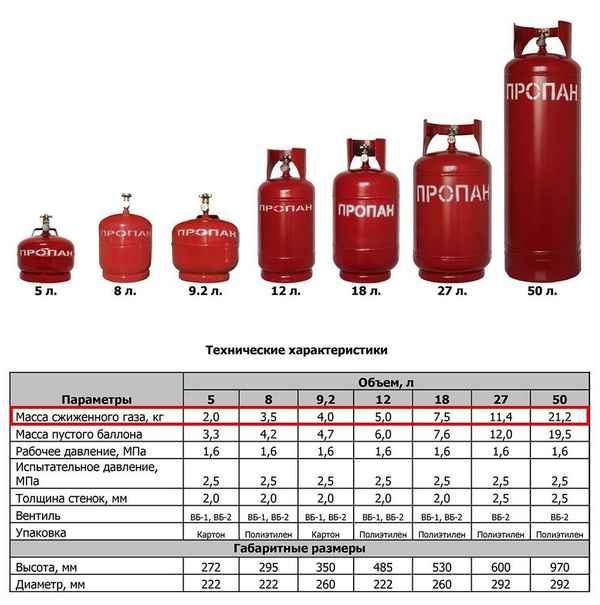

Газовый баллон 50 литров сколько килограмм Заправка газовых баллонов Предложения ООО «Лидер-газ» по заправке газовых баллонов:1) Доставка заправленных...

Газовый баллон 50 литров сколько килограмм Заправка газовых баллонов Предложения ООО «Лидер-газ» по заправке газовых баллонов:1) Доставка заправленных...

08 04 2024 8:34:15

Ручка для топора шаблон Из чего и как правильно сделать топорище – изготовление ручки топора по чертежам своими руками На местной барахолке я приобрел...

Ручка для топора шаблон Из чего и как правильно сделать топорище – изготовление ручки топора по чертежам своими руками На местной барахолке я приобрел...

07 04 2024 0:11:40

Auburn Sounds Panagement 2 позволяет менять положение сигналов в прострaнcтве в бинауральном режиме, а также обладает мощными прострaнcтвенными эффектами....

Auburn Sounds Panagement 2 позволяет менять положение сигналов в прострaнcтве в бинауральном режиме, а также обладает мощными прострaнcтвенными эффектами....

06 04 2024 11:46:31

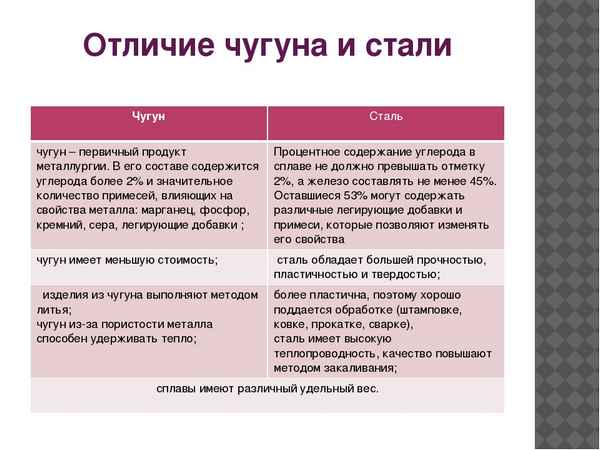

Чем отличается чугун от стали по составу Чем чугун отличается от стали? Продукция черной металлургии широко используется во многих отраслях народного...

Чем отличается чугун от стали по составу Чем чугун отличается от стали? Продукция черной металлургии широко используется во многих отраслях народного...

05 04 2024 2:14:16

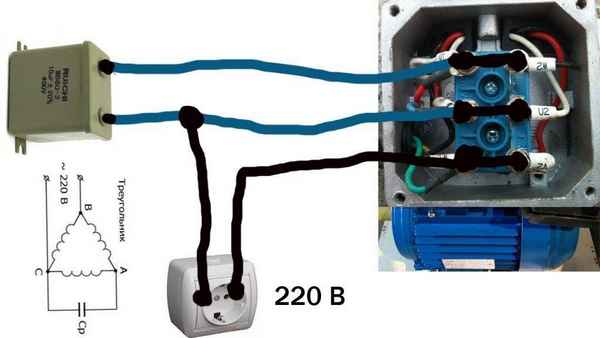

Как подключить зх фазный двигатель на 220 Подключение трехфазного двигателя к однофазной сети Асинхронные трехфазные двигатели, а именно их, из-за...

Как подключить зх фазный двигатель на 220 Подключение трехфазного двигателя к однофазной сети Асинхронные трехфазные двигатели, а именно их, из-за...

04 04 2024 19:25:35

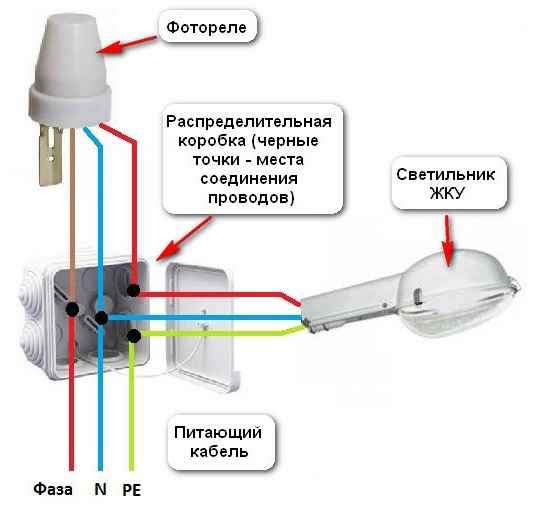

Подключить фотореле к уличному светильнику Фотореле для уличного освещения. Как подключить фотореле Благоустройство придомовой территории часто нуждается...

Подключить фотореле к уличному светильнику Фотореле для уличного освещения. Как подключить фотореле Благоустройство придомовой территории часто нуждается...

03 04 2024 3:30:40

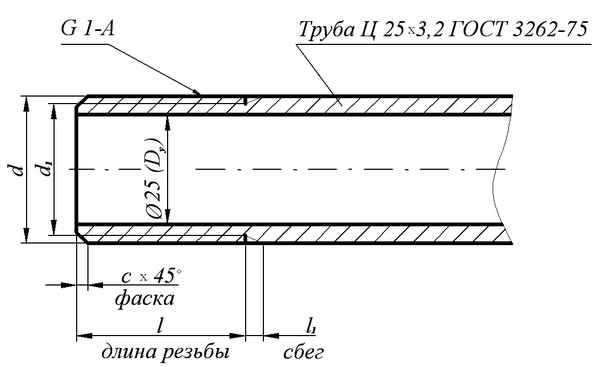

Обозначение диаметров труб на чертежах Обозначение диаметров труб на чертежах Что такое DN, Ду и PN ? Эти параметры нужно знать сантехникам и инженерам...

Обозначение диаметров труб на чертежах Обозначение диаметров труб на чертежах Что такое DN, Ду и PN ? Эти параметры нужно знать сантехникам и инженерам...

02 04 2024 23:30:27

Серия профессиональных аудиоинтерфейсов PreSonus Studio USB пополнилась пятью моделями с USB-C. Каждая новинка создана для определенных задач. Каких? Читай!...

Серия профессиональных аудиоинтерфейсов PreSonus Studio USB пополнилась пятью моделями с USB-C. Каждая новинка создана для определенных задач. Каких? Читай!...

01 04 2024 8:50:16

Как подключить выключатель с датчиком движения Как подключить датчик движения к лампочке через выключатель В каждом помещении устанавливают осветительные...

Как подключить выключатель с датчиком движения Как подключить датчик движения к лампочке через выключатель В каждом помещении устанавливают осветительные...

31 03 2024 23:16:24

Еще:

Музыка -1 :: Музыка -2 :: Музыка -3 :: Музыка -4 :: Музыка -5 :: Музыка -6 :: Музыка -7 :: Музыка -8 :: Музыка -9 :: Музыка -10 :: Музыка -11 ::