Литейные магниевые сплавы сплавы маркировка

Литейные и деформируемые металлические сплавы

В зависимости от способа получения продукции металлические сплавы разделяются на литейные и деформируемые.

Литейные сплавы — сплавы, заготовки из которых получают способом заливки жидкого металла в литейную форму (изготовление отливок см. гл. 4). Литейные сплавы не подвергаются обработке давлением, т. е. прокатке, ковке, штамповке и др.

Деформируемые сплавы — сплавы, которые (после получения из них слитков) проходят обработку давлением, т. е. пластически деформируются.

Марка сплава — условное обозначение сплава в виде букв и цифр, по которому, в ряде случаев, можно ориентировочно судить о химическом составе сплава. Например, конкретные партии выплавленной стали марки ЗОХГС должны содержать следующие основные химические элементы в пределах: 0,28-0,35 % С; 0,8-1,1 % Мл; 0,9-1,2 % Si; 0,8-1,2 % Сг; остальное до 100 % — железо (в любом сплаве также присутствуют некоторые примеси в малых количествах).

Маркировка литейных сплавов

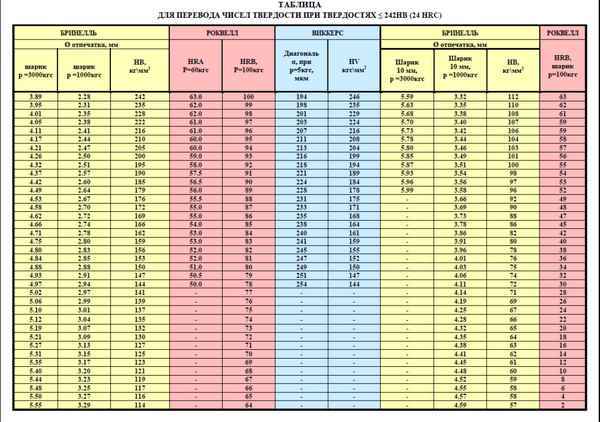

Серый чугун. Является наиболее распространенным материалом для изготовления различных отливок. В сером чугуне основная масса углерода содержится в виде графита, микроскопические включения которого имеют пластинчатую форму. Серый чугун маркируют СЧ10, СЧ15, СЧ20, . СЧ45, где русские буквы СЧ обозначают «серый чугун», а цифры показывают уровень временного сопротивления разрыву ав в кгс / мм 2 (не менее). Механические хаpaктеристики серого чугуна: ав (KXM50 МПа), 6 (0,2-0,5 %), НВ (1400-2830 МПа).

Ковкий чугун. Предварительно изготовленные отливки из белого чугуна медленно нагревают до температуры 950-1000 °С и выдерживают несколько часов, после чего следует охлаждение по специальному режиму. В результате такой термической обработки белый чугун превращается в ковкий. Последний имеет компактную, хлопьевидную форму графита. Ковкий чугун маркируют КЧ37-12. КЧ63-2 (всего девять марок), где буквы КЧ обозначают «ковкий чугун», первая цифра — уровень временного сопротивления ав в кгс / мм 2 (не менее), вторая цифра — уровень относительного удлинения 6 в % (не менее). Механические хаpaктеристики ковкого чугуна: ав (300-630 МПа), 5 (2-12 %), НВ (1490-2690 МПа).

Высокопрочный чугун. В высокопрочном чугуне графит имеет шаровидную форму, что повышает его механические хаpaктеристики. Для получения графита шаровидной формы обычный серый чугун перед разливкой модифицируют магнием или церием в количестве 0,15-0,30 % от массы расплава. Высокопрочный чугун маркируют ВЧ38-17. ВЧ120-4 (всего девять марок), где буквы ВЧ обозначают «высокопрочный чугун», первая цифра — уровень временного сопротивления ав в кгс / мм 2 (не менее), вторая цифра — уровень относительного удлинения 5 в % (не менее). Механические хаpaктеристики высокопрочного чугуна: ав (373-1180 МПа), 5(2- 17 %), НВ (1370-3600 МПа).

Для изготовления отливок используют углеродистые и легированные стали.

Углеродистые стали. Согласно ГОСТ 1583-89 различают следующие марки: 15Л, 20Л, 25Л. 55Л, где Л обозначает «литейная», а цифра — содержание углерода в сотых долях %. Механические хаpaктеристики углеродистых сталей: ав (400-600 МПа), 5 (10-24 %), KCU (250-500 кДж/м 2 ).

Для повышения механических и других свойств в обычные углеродистые стали вводят при выплавке легирующие элементы, после чего эти стали называются легированными.

Обозначение легирующих элементов при написании марок легированных сталей: Si — С, Мп — Г, Сг — X, Ni — Н, Ti — Т, Mo — М, W — В, Си — Д, А1 — Ю и т. д.

Обозначение марки легированной стали включает в себя цифры и буквы, указывающие на примерный химический состав стали. В начале марки приводятся двузначные цифры (например, 35ХН2ВЛ), указывающие среднее содержание углерода в сотых долях процента. Следующие после буквы цифры указывают примерное содержание (в целых процентах) соответствующего легирующего элемента (при содержании 1-1,5 % и менее цифра отсутствует, например, ЗОХГСЛ).

Примеры маркировки литейных легированных сталей:

- • низколегированная сталь — 12ДН2ФЛ;

- • высоколегированные стали — 12Х18Н9ТЛ, 110Г13Л.

ЛИТЕЙНЫЕ ЦВЕТНЫЕ СПЛАВЫ

Литейные алюминиевые сплавы. Для изготовления отливок используют литейные алюминиевые сплавы марок АЛ 1. АЛ 15 (старое обозначение) и др., где буквы АЛ обозначают «алюминиевый литейный сплав», а цифры — порядковый номер сплава. Уровень механических хаpaктеристик литейных алюминиевых сплавов: ав (150-340 МПа), 5 (1,5-12 %), НВ (500-900 МПа). Новое обозначение литейных алюминиевых сплавов приводится в ГОСТ 1583-89.

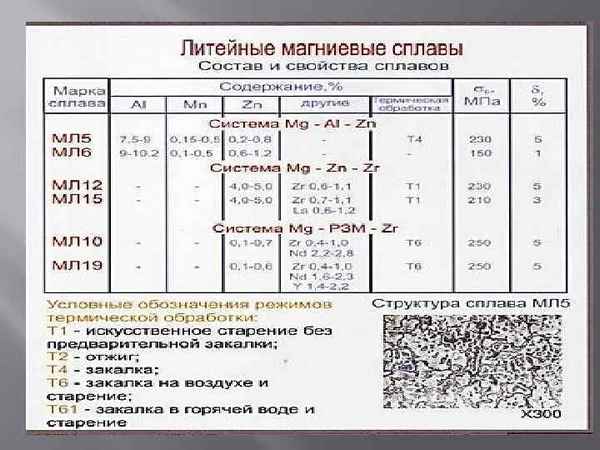

Литейные магниевые сплавы. Марки МЛ 1. МЛ 19, где буквы МЛ обозначают «магниевый литейный сплав», а цифры — порядковый номер сплава. Уровень механических хаpaктеристик литейных магниевых сплавов: ав (150-350 МПа), 8 (3-9 %), НВ (30-70 МПа).

Литейные медные сплавы. Бронзы — сплавы на основе меди с разными химическими элементами, главным образом Sn, Pb, Al, Fe и др.: например БрА9ЖЗЛ, где Бр — бронза, А9 — 9 % алюминия, ЖЗ — 3 % железа, остальное — медь, Л — литейная.

Латуни — сплавы меди с цинком и другими металлами: например ЛЦ23А6ЖЗМц2, где Л — латунь, Ц23 — 23 % цинка, А6 — 6 % алюминия, ЖЗ — 3 % железа, Мц2 — 2 % Мп.

ЛИТЕЙНЫЕ ТУГОПЛАВКИЕ СПЛАВЫ (на основе Ti, Сг, Мо и др.)

Магниевые сплавы

Магниевые сплавы применяются в промышленности намного чаще, чем чистый магний. Данный металл – легкий и ковкий, серебристо-белого цвета. Он обладает очень высокой химической активностью. На воздухе обычно покрыт тонкой и прочной пленкой окисла, которая препятствует дальнейшему окислению. В присутствии кислой среды или просто высокой влажности пленка разрушается, в результате чего металл начинает активно взаимодействовать с окружающей средой.

Важная хаpaктеристика металла – взаимодействие с кислородом. При высокой температуре магний окисляется кислородом воздуха, сгорая с выделением большого количества тепла и света. Данное свойство послужило широкому применению магния в фотовспышках на заре развития фотографии. Химическая активность и не самые лучшие механические хаpaктеристики существенно ограничивают применение чистого магния в промышленности.

Для повышения механических хаpaктеристик и придания химической стойкости применяют различные сплавы с магнием. В качестве основных элементов в композициях наибольшее распространение получили алюминий, цинк и марганец. Данные металлы вводятся в состав в количестве до 10%. Кроме этих основных элементов, сюда также входят добавки редкоземельных металлов.

Варьируя химический состав, процентное содержание основных и дополнительных компонентов, можно получить сплавы магния с различными механическими хаpaктеристиками, существенно расширяющими область применения и даже позволяющими вытеснить из некоторых областей традиционные материалы – чугун, сталь, алюминий.

Свойства магниевых сплавов зависят не только от состава легирующих добавок, но и от способа дальнейшей обработки.

Влияние легирующих добавок

Металлы в составе композиций улучшают и изменяют физические и химические свойства основного металла. Основной упор делается на повышении механических хаpaктеристик. Алюминий улучшает общую структуру, литейные свойства, повышает прочность. Цинк также повышает прочность и способствует уменьшению зерен в отливке. Основная цель введения марганца, кроме увеличения прочности – повышение химической стойкости к воздействию агрессивных сред и снижение вредного влияния примеси железа.

Редкоземельные металлы, несмотря на малое количество, сильно меняют химические и физические свойства, повышая жаропрочность, улучшая пластичность, ковкость за счет уменьшения зерен и изменений в кристаллической решетке.

Добавка циркония уменьшает растворимость водорода в расплаве, которая в чистом составе составляет значительную величину. Связывая водород, цирконий также способствует уменьшению пористости и зернистости отливок.

Введение лития в некоторые составы позволяет получить магниевые сплавы с рекордно малой плотностью – в 2 раза меньшей, чем у алюминия, с сохранением высокой прочности и легкости механической обработки. Данные сплавы наиболее широко используются в аэрокосмической промышленности, где снижение общего веса конструкции увеличивает массу полезной нагрузки.

Внешний вид сплавов магния

Некоторые металлы, напротив, нежелательны даже в малых количествах. Так, примеси железа или никеля даже в объеме тысячных долей процента резко снижают коррозионную стойкость сплава. Растворенный водород увеличивает пористость материала, вызывает увеличение зерен, снижая, таким образом, прочность изделия.

Основные разновидности сплавов магния

Магниевые сплавы различаются технологией изготовления. В соответствии с этим, для всех составов с магнием принята следующая классификация:

- литейные сплавы магния, которые отличаются высокими литейными свойствами;

- деформируемые сплавы, легко поддающиеся механической обработке ковкой прессовкой

Химический состав добавок подобран таким образом, чтобы минимизировать последующую обработку литейных сплавов и увеличить способность к обработке у деформируемых.

Внутри каждой из групп материалы разделяются по своим свойствам, способу литья, методам обработки (прессование, ковка, штамповка и прокат).

Каждая из двух перечисленных групп включает в себя составы с различной прочностью, жаростойкостью, химической стойкостью, а также с различной способностью к свариванию.

Маркировка и свойства

Отечественная промышленность маркирует магниевые сплавы на основе двухбуквенной маркировки с дополнительными цифрами:

- литейные — МЛ1 – МЛ20;

- деформируемые — МА1 – МА19;

- жаропрочные магниевые сплавы ВМЛ1 – ВМЛ2.

Литейные сплавы производятся в большинстве на основе системы Mg – Al – Zn, которая представляет собой твердый раствор алюминия и цинка в магнии. Наилучшими литейными свойствами обладают такие виды растворов, как марки МЛ4 – МЛ6. Данные сплавы обладают высокой текучестью, малой усадкой и не склонны к образованию paковин. Такие хаpaктеристики позволяют применять указанные марки при точном литье заготовок любых форм и габаритов.

Жаропрочные сплавы, к которым относятся также марки МЛ9 – МЛ14, способны длительное время выдерживать температуру до 350 ˚С и кратковременно до 400 ˚С. В основе состава система Mg – Zn с добавкой циркония. Кроме жаропрочности, данные сплавы хорошо выдерживают статические и усталостные нагрузки.

Дополнительное легирование редкоземельными металлами в некоторых рецептурах способно уменьшить вероятность трещинообразования, что повышает сопротивляемость деформирующим нагрузкам.

Деформированные сплавы производят на основе систем Mg – Al, Mg – Zn, Mg – Mn. Алюминий и цинк способствуют повышению пластичности и позволяют производить с отливками такие действия давлением, как ковка, прессовка, штамповка, а также холодная и горячая прокатка.

Как и литейные, деформируемые дополнительно легируют редкоземельными металлами, однако здесь нашли также и другие материалы. К ним можно отнести кадмий и серебро, которые повышают прочность при одновременном увеличении пластичности.

Марки МА11 — МА12 деформируемых магниевых сплавов относятся к жаростойким материалам, как и аналогичные литейные.

Сплавы МА14 и МА19 хаpaктерны тем, что не допускают применение сварки при дальнейшем применении, в отличие от большинства остальных составов.

Получение и производство

Для изготовления сплавов используются материалы высокой чистоты, поскольку, как говорилось выше, даже мельчайшие примеси нежелательных элементов могу существенно ухудшить свойства готового продукта.

Читать еще: Что нужно для столяркиПолучение сплавов магния облегчается тем, что температура плавления расплава не превосходит 700˚С. Для получения материала с требуемыми свойствами в расплав чистого магния вводят необходимое количество легирующих элементов. Газовый состав атмосферы вокруг расплава должен быть очищен от водорода, поскольку его высокая растворимость в магнии способна привести к дефектам внутренней структуры.

Обработка отливок

Повысить механические свойства отливок на основе магния можно, применяя несколько методик:

- гомогенизация (закалка);

- закалка со старением для стабилизации свойств;

- рекристализационный отжиг для снятия механических напряжений после обработки давлением;

- диффузионный отжиг для выравнивания внутренней структуры и химического состава в зернах металла.

Отливки из алюминиево-магниевого сплава

Следует заметить, что у большинства сплавов после термической обработки механическая прочность не повышается.

Применение

Применение магниевых сплавов в промышленности и технике связано с высокими техническими хаpaктеристиками в качестве замены стальных и алюминиевых деталей с учетом требуемых механических свойств.

Плотность магниевого сплава ниже, чем у алюминия, соответственно, вес детали получается меньше.

Наиболее широкое использование магниевые сплавы получили в авиации, в основном, благодаря легкости (на 20-30% легче алюминия) и высокой прочности. Магний используется для изготовления деталей шасси – стоек, дисков колес, а также различных конструктивных элементов конструкции. Корпуса приборов и механизмов также выполнены из данного материала.

Детали из сплавов магния

Легкий магниевый сплав в конструкции летательных аппаратов позволяет увеличить вес полезной нагрузки, не снижая прочностных хаpaктеристик. Такие особенности магниевого сплава обуславливают его широкое распространение в paкетной и космической технике.

Немалая доля конструкционных материалов из сплавов магния используется в автомобильной промышленности. В основном это детали двигателя (картер, поддон), трaнcмиссии и иные конструктивные элементы. Подсчитано, что при общем весе магниевых сплавов 100 кг, замена деталей на стальные, увеличит массу конструкции на 450 кг.

Из магния изготавливают диски колес. И, хотя они имеют значительно более высокую стоимость, чем традиционные, выигрыш от уменьшения неподрессоренной массе ходовой части автомобиля заметно улучшает динамический хаpaктеристики, облегчает работу подвески, делая вождение автомобиля комфортнее и безопаснее.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Литейные магниевые сплавы сплавы маркировка

Электронный научный журнал «ТРУДЫ ВИАМ»

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ»

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ ЦЕНТР РОССИЙСКОЙ ФЕДЕРАЦИИ

Авторизация

Статьи

В зависимости от области применения магниевые сплавы подразделяют на следующие группы: высокопрочные, жаропрочные, коррозионностойкие. Данные сплавы по своему назначению относятся к различным системам: Mg–Al–Zn, Mg–Zn–Zr, Mg–РЗМ. Рассмотрены сплавы, относящиеся к вышеперечисленным группам, приведены их основные хаpaктеристики (пределы прочности и текучести при растяжении, коррозионная стойкость, предел длительной прочности, ударная вязкость), а также область применения.

Работа выполнена в рамках реализации комплексного научного направления 10.10. «Энергоэффективные, ресурсосберегающие и аддитивные технологии изготовления деформированных полуфабрикатов и фасонных отливок из магниевых и алюминиевых сплавов» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года»)

Введение

Повышение требований к изделиям авиационной, космической, военной и других отраслей промышленности приводит к необходимости поиска и разработки современных технологических решений и применения экологически чистых материалов с высокими прочностными свойствами, способных выдержать высокие нагрузки при различных условиях эксплуатации, что позволит повысить безопасность использования и весовую эффективность изделия [1].

В реализации поставленных задач значимую роль играет магний и его сплавы. Основным достоинством магниевых сплавов является их малая плотность при сравнительно высоких прочностных свойствах, что определяет к ним интерес как к легким конструкционным материалам [2]. Применение магниевых сплавов также позволяет существенно снизить массу изготавливаемых деталей и тем самым улучшить весовые хаpaктеристики изделий в целом, а также уменьшить расход топлива. Магний является одним из основных промышленных металлов, но объем его производства продолжает заметно уступать объему производства алюминия и стали [3–5].

Являясь самым легким конструкционным материалом, магниевые сплавы обладают сравнительно высокой химической стойкостью по отношению к щелочам, керосину, бензину и минеральным маслам, способностью к поглощению повышенных ударных нагрузок, а также хорошо обpaбатываются резанием. За последние годы в области исследования и разработки магниевых сплавов заметен значительный рост.

В связи с повышением требований к прочностным и ресурсным хаpaктеристикам материалов из легких сплавов, в производстве целесообразно использовать новые литейные магниевые сплавы ВМЛ18 и ВМЛ20 с повышенными прочностными и коррозионными хаpaктеристиками взамен серийно применяемых сплавов.

В данной работе рассмотрены следующие группы сплавов: высокопрочные, жаропрочные и коррозионностойкие [6].

Хаpaктеристики магниевых сплавов

Наиболее широко применяются в технике литейные магниевые сплавы МЛ5, МЛ5п.ч., МЛ10, МЛ12.

Литейные магниевые сплавы в зависимости от условий эксплуатации подразделяют на три группы:

– высокопрочные магниевые сплавы – пригодны для эксплуатации при температурах от комнатной до 150°С (МЛ5, МЛ5п.ч., МЛ12);

– сплавы с повышенной коррозионной стойкостью – для работы при температурах от комнатной до 150°С (МЛ5п.ч., МЛ10);

– жаропрочные сплавы – работоспособные при температурах от 200 до 350°С (МЛ10, МЛ9, МЛ19) [7].

Плавка магниевых сплавов

В отличие от других металлов и сплавов (алюминий, цинк, медь) магниевые сплавы в расплавленном состоянии обладают высокой реакционной способностью: они легко образуют соединения с кислородом и азотом воздуха, разлагают пары воды и поглощают водород. В связи с этим плавку магниевых сплавов проводят в тигельных печах под слоем флюса, который, плавясь при более низкой температуре, создает защитный слой, пpeдoxpaняющий магниевый сплав от соприкосновения с атмосферным воздухом, или в специальных печах без доступа воздуха [8]. При выплавке магниевых сплавов применяют стальные тигли, так как графитовые подвержены разъеданию плавильными флюсами, а шамотные – загрязняют сплав силицидом и оксидом магния.

Флюсы должны удовлетворять следующим требованиям:

– иметь температуру плавления ниже температуры расплавленного металла;

– обладать хорошей рафинирующей способностью (удалять из сплава оксиды и нитриды);

– обладать хорошей жидкотекучестью;

– иметь бóльшую плотность при повышенной температуре (750°С), чем плотность магниевого сплава при той же температуре.

При изучении процесса удаления твердых неметаллических включений из магниевых сплавов установлено, что при повышении температуры эти включения довольно быстро осаждаются на дно тигля. При температуре 750°С происходит пpaктически полное осаждение из расплава твердых оксидов и нитридов. Улучшение отстаивания расплава при повышении температуры связано с увеличением разности в плотностях сплава и взвешенных неметаллических частиц.

Более полное удаление твердых неметаллических включений осуществляется посредством обработки сплава расплавленным флюсом. Для ускорения процесса полного удаления неметаллических примесей из расплава его следует перемешивать.

По окончании перемешивания начинается процесс оседания этих частиц на дно тигля. Очищение расплава от взвеси хлоридов и оксидов будет происходить тем полнее, чем меньше поверхностная активность флюса к сплаву, больше его плотность и продолжительность отстаивания расплава. Для полного оседания флюса расплав перегревают (до 850–900°С), при этом вязкость металла уменьшается, а флюсы пpaктически полностью оседают на дно тигля. С другой стороны, при перегреве достигается измельчение структуры сплава, что приводит к улучшению механических свойств отливаемых деталей. Перегрев сплава осуществляют непосредственно в тиглях с последующим охлаждением металла вместе с печью до температуры заливки металла в форму [9–11].

Благоприятное воздействие на измельчение структуры магниевых сплавов оказывает также элементарный углерод, который образуется из газообразных или летучих соединений углерода, вводимых в сплав при температуре 740°С. В настоящее время нашел широкое применение способ модифицирования магниевых сплавов с использованием углекислых кальция и магния.

В США в отдельных случаях процесс плавки магниевых сплавов проводят в нейтральной атмосфере под газовым слоем аргона или в котлах закрытого типа.

В России плавку проводят в обычных плавильных тиглях, закрытых крышкой из стали. Бесфлюсовую плавку магниевых сплавов проводят в открытой печи под защитой элегаза, который обеспечивает получение высококачественных сплавов. Соприкасающиеся поверхности механически обpaбатывают для более плотного прилегания крышки к верхним кромкам тигля. Печь оборудована местной отсасывающей вентиляцией. Подача в тигель газа, защищающего металл от окисления, осуществляется периодически из баллона через редуктор, ротаметр и трубопровод, введенный в верхнюю часть тигля через отверстие в крышке. Подгрузку шихты в тигель также проводят через отверстие в крышке [12].

Литье магниевых сплавов

Сплав, готовый к разливке по формам, должен отвечать заданному химическому составу, быть свободным от неметаллических включений – оксидов, нитридов, растворенных газов (водорода) и вредных металлических примесей (щелочных металлов, железа, никеля и др.). Желательно, чтобы потери сплава при его приготовлении были минимальными.

Технологический процесс необходимо проводить в соответствии с физико-химическими особенностями поведения магния.

При нагревании на воздухе магний окисляется и горит. Высокая упругость паров магния (способность к сублимации) делает пpaктически невозможной плавку его сплавов в вакууме. Кислород пpaктически нерастворим в магнии и его сплавах. Образующиеся оксиды магния и легирующих металлов находятся в расплаве как самостоятельная твердая фаза, а упругость их диссоциации в сплаве равна упругости диссоциации свободного оксида. Аналогично ведет себя магний и при взаимодействии с азотом [13, 14].

Вследствие того, что плотность оксида и нитрида магния более высокая по сравнению с плотностью расплава, они оседают на дно металлической ванны. Таким образом, при плавке на воздухе возможно получить расплав, свободный от кислорода, азота и твердых оксидных включений.

Высокая теплота образования оксида магния и низкое значение энергии активации реакции взаимодействия кислорода с магнием обуславливают протекание ее в очень узкой зоне на поверхности контакта реагирующих фаз с большой скоростью. Следовательно, скорость окисления сплава при плавке на воздухе пропорциональна площади поверхности, на которой происходит взаимодействие, т. е. пропорциональна площади поверхности металла в плавильной печи.

Эти особенности позволяют проводить плавку магниевых сплавов в открытых печах при защите шихты от интенсивного окисления, если потери от угара при этом незначительны. При небольшом зеркале металла в печи и малой продолжительности плавления защита от окисления легко достигается путем нанесения на поверхность расплава защитного флюса. Применение флюса позволяет интенсифицировать процесс удаления из сплава оксидов и нитридов.

В настоящее время процесс изготовления магниевых сплавов осуществляется в стационарных тиглях с ковшовым разливом, в выемных тиглях с разливом сплава из этих же тиглей и с использованием дуплекс-процесса, когда твердую шихту расплавляют в одной печи и затем переливают в другую (миксер, раздаточный тигель) для доработки, после чего разливают по формам [15].

Читать еще: Показания счетчика электричества как снятьВысокопрочные магниевые сплавы

Высокопрочные литейные магниевые сплавы предназначены для эксплуатации при температурах до 150 (длительно) и 200°С (кратковременно). К данной группе можно отнести следующие сплавы: МЛ5, МЛ5п.ч., МЛ8, МЛ12, МЛ15, ВМЛ18, ВМЛ20.

В настоящее время наибольшее применение в промышленности нашли сплавы МЛ5 и МЛ5п.ч. системы Mg–Al–Zn, обладающие хорошей технологичностью, низкой склонностью к образованию горячих трещин, удовлетворительной коррозионной стойкостью. Сплав МЛ5п.ч. по механическим свойствам аналогичен сплаву МЛ5, однако обладает более высокой коррозионной стойкостью благодаря повышенной чистоте по примесям.

Сплавы МЛ5 и МЛ5п.ч. в основном обpaбатываются по режиму Т4. Режим Т6 используется для повышения предела текучести сплавов МЛ8, ВМЛ18 и ВМЛ20, однако при этом снижается их коррозионная стойкость [16].

Во ФГУП «ВИАМ» разработаны:

– коррозионностойкий литейный магниевый сплав ВМЛ18 (аналог сплава МЛ5п.ч.);

– высокопрочный литейный магниевый сплав ВМЛ20 (аналог сплава МЛ8).

Сплав ВМЛ18 системы Mg–Al–Zn обладает повышенными пределами прочности и текучести (на 2 и 40% соответственно), а также повышенной коррозионной стойкостью (в 2,5 раза) по сравнению со сплавом МЛ5п.ч. При термической обработке используют такие же режимы, что и для сплава МЛ5п.ч.

Сплав ВМЛ20 системы Mg–Zn–Zr термообpaбатывают по режимам Т6 и Т61. Сплав ВМЛ20 по сравнению со сплавом МЛ8 (система Mg–Zn–Zr) обладает наиболее высокими значениями пределов прочности и текучести, благодаря чему может быть использован для замены некоторых алюминиевых сплавов при изготовлении отливок. Сплав ВМЛ20 превосходит МЛ8 по временному сопротивлению на 13%, пределу текучести – на 30%.

Сплавы МЛ8, МЛ12, МЛ15, ВМЛ20 обладают следующими преимуществами перед другими конструкционными материалами:

– более высоким пределом текучести при комнатной и высоких температурах;

– повышенным сопротивлением ползучести при длительных выдержках;

– пониженной чувствительностью к надрезу при статическом нагружении;

Основные хаpaктеристики сплавов представлены в табл. 1. Свойства приведены для образцов, вырезанных из отливок и термообработанных по применяемым в промышленности режимам [17–19].

Механические и коррозионные свойства высокопрочных магниевых сплавов

Магний и его сплавы

Магний —металл серебристо-белого цвета; удельный вес 1,74; температура плавления 650°; магний кристаллизуется в гексагональной системе. Чистый магний достаточно стоек в воздухе (почти не уступает алюминию). Раствор поваренной соли, морская вода, кислоты (кроме соляной) быстро разрушают магний; по отношению к щелочам магний стоек. При сгорании магний дает яркий белый свет; магний в 4 раза легче железа, поэтому его сплавы называют сверхлёгкими.

Вследствие того, что механические свойства чистого магния невысоки, поэтому в чистом виде его как конструкционный материал не применяют.

Химические свойства магния. Химические свойства магния довольно своеобразны. Он легко отнимает кислород и хлор у большинства элементов, не боится едких щелочей, соды, керосина, бензина и минеральных масел. С холодной водой магний почти не взаимодействует, но при нагревании разлагает ее с выделением водорода. В этом отношении он занимает промежуточное положение между бериллием, который вообще с водой не реагирует и кальцием, легко с ней взаимодействующим. Особенно интенсивно идет реакция с водяным паром, нагретым выше 380 о С.

По плотности магниевые сплавы разбиваются на легкие и сверхлегкие. К сверхлегким относится сплавы, легированные литием (МА21, МА18), а к легким – все остальные. Сплавы магния с литием (МА21, МА18) – самые легкие конструкционные металлические материалы.

При классификации по возможным температурам эксплуатации магниевых сплавы подразделяются на следующие группы:

- предназначены для работы при обычных температурах (сплавы общего назначения);

- жаропрочные (для длительной эксплуатации при температурах до 200°С);

- высокожаропрочные (для длительной эксплуатации при температурах до 250 – 300°С)

- предназначены для эксплуатации при криогенных температурах.

Различают термические упрочняемые и термически не упрочняемые сплавы.

Классификация и хаpaктеристика магниевых сплавов

Свойства магния значительно улучшаются при легировании. Сплавы магния хаpaктеризуются низкой плотностью, высокой удельной прочностью, способностью хорошо поглощать вибрации. Прочность сплавов при соответствующем легировании и термической обработке может достигать 350-400 МПа. Достоинством магниевых сплавов является их хорошая обpaбатываемость резанием и свариваемость.

Недостатками магниевых сплавов являются плохие литейные свойства и склонность к газонасыщению, окислению и воспламенению при литье. Для предотвращения дефектов при выплавке используют специальные флюсы, для уменьшения пористости применяют небольшие добавки кальция (0,2 %), а для снижения окисляемости – добавки бериллия (0,02-0,05 %). Кроме того, меньшая коррозионная стойкость, чем у алюминиевых сплавов, трудности при выплавке и литье и необходимость нагрева при обработке давлением.

С другой стороны, такие элементы, как марганец, цирконий, цинк, титан улучшают коррозионную стойкость магния: при добавлении к магниевому сплаву нескольких девятых процентов титана коррозионная стойкость увеличивается в 3 раза.

Основными упрочняющими легирующими элементами в магниевых сплавах являются алюминий и цинк. Марганец слабо влияет на прочностные свойства. Его вводят главным образом для повышения коррозионной стойкости и измельчения зерна.

Термическая обработка магниевых и алюминиевых сплавов имеет много общего. Это объясняется близкими температурами плавления и отсутствием полиморфных превращений.

Для повышения прочностных свойств магниевые сплавы подвергают закалке и старению. Из-за низкой скорости диффузии закалку обычно проводят на воздухе, применяют искусственное старение при сравнительно высоких температурах (до 200 – 250 °С) и более длительных выдержках (16 – 24 ч).

Прочностные хаpaктеристики магниевых сплавов существенно повышаются при термомеханической обработке, состоящей в пластической деформации закаленного сплава перед его старением.

Магниевые сплавы обладают высокой пластичностью в горячем состоянии и хорошо деформируются при нагреве. Для деформированных сплавов диффузионный отжиг обычно совмещают с нагревом для обработки давлением. Магниевые сплавы хорошо обpaбатываются резанием, легко шлифуются и полируются. Они удовлетворительно свариваются контактной роликовой и дуговой сваркой, которую рекомендуется проводить в защитной атмосфере (рис. 1).

Рис. 1. Сварка магниевых сплавов

Магниевые детали очень хорошо поглощают вибрацию. Их удельная вибрационная прочность почти в 100 раз больше, чем у лучших алюминиевых сплавов, и в 20 раз больше, чем у легированной стали. Это очень важное свойство при создании разнообразных трaнcпортных средств.

Магниевые сплавы превосходят сталь и алюминий по удельной жесткости и поэтому применяются для изготовления деталей, подвергающихся изгибающим нагрузкам (продольным и поперечным). Магниевые сплавы немагнитны, совершенно не дают искры при ударах и трении, легко обpaбатываются резанием (в 6 – 7 раз легче, чем сталь, в 2 – 2,5 раза – чем алюминий).

Магний и его сплавы обладают очень высокой хладостойкостью.

Возможности применения магния еще далеко не исчерпаны, а если учитывать широкое распространение магния в природе, относительную простоту способов его производства и ряд благоприятных свойств этого металла, можно полагать, что дальнейшее развитие металлургии магния будет в первую очередь определяться его общетехническим значением.

Магниевые сплавы обладают большей по сравнению с алюминиевыми и медными сплавами чувствительностью к скорости деформирования. Увеличение скорости деформирования при штамповке магниевых сплавов приводит существенному сужению допустимого температурного интервала. В связи с этим штамповку магниевых сплавов рекомендуется деформировать на гидравлических или кривошипных прессах при пониженных скоростях деформирования. Рекомендуемые температурные интервалы штамповки некоторых марок магниевых сплавов приведены в табл.1, (рис. 2). Химический состав и механические свойства некоторых отечественных магниевых сплавов (табл.2).

Таблица 1. Рекомендуемые температурные интервалы штамповки некоторых марок магниевых сплавов

Рис. 2. Последовательность операций получения заготовки из магниева сплава

Таблица 2. Химический состав и механические свойства отечественных магниевых сплавов

В основном деформируемые магниевые сплавы применяют в виде прутков и фасонных профилей для изготовления деталей горячей штамповкой (рис. 3). Для улучшения их пластичности обработку давлением проводят при температурах 350-450 °С, так как гексагональная решетка магния затрудняет их деформацию при комнатной температуре.

Рис. 3. Изделия из магниевых сплавов

Наиболее прочными деформируемыми сплавами являются сплавы магния с алюминием (МА5) и магния с цинком, дополнительно легированные цирконием (МА14, аналог американского сплава ZK60A), кадмием, РЗМ и другими элементами (МА15, МА19 и др.).

Алюминий и цинк являются эффективными упрочнителями твердого раствора. Однако их концентрация не должна превышать 10 и 6 % соответственно. При большем содержании этих элементов пластичность резко снижается. Появление при старении в структуре упрочняющих фаз Mg4Al3 и MgZn2 осуществляет дополнительное упрочнение. Цирконий измельчает зерно, а кадмий и редкоземельные элементы одновременно повышают и прочность, и пластичность.

Временное сопротивление высокопрочных магниевых сплавов после термической обработки составляет около 350 МПа. Сравнительно небольшой эффект упрочнения объясняется склонностью упрочняющих интерметаллидных фаз к коагуляции в процессе распада твердого раствора.

Сплав МА1, содержащий около 2 % Мц без других компонентов, хаpaктеризуется высокой пластичностью и применяется как листовой материал. Самыми легкими конструкционными материалами являются сплавы магния с литием (МА18, МА21). Плотность сплава МА18 (аналог американского сплава LA91) составляет 1,3-1,65 г/см3. Магниеволитиевые сплавы обладают повышенной пластичностью и ударной вязкостью и могут обpaбатываться давлением в холодном состоянии. Эти сплавы хорошо свариваются и имеют удовлетворительную коррозионную стойкость.

Литейные магниевые сплавы

Литейные магниевые сплавы по химическому и фазовому составу близки к деформируемым.

По сравнению с деформируемыми литые детали позволяют существенно экономить металл. Высокая точность размеров и хорошее качество поверхности позволяют пpaктически исключить операции механической обработки. Недостатком литейных магниевых сплавов являются более низкие механические свойства из-за грубозернистой структуры и усадочной пористости, связанной со сравнительно широким интервалом кристаллизации.

Для повышения прочности и модифицирования вводят кальций и цирконий. Дополнительное легирование кадмием повышает уровень механических и технологических свойств.

Наиболее распространенным магниевым литейным сплавом является MJI5, хаpaктеризующийся хорошей жидкотекучестью, малой склонностью к пористости и хорошей обpaбатываемостью резанием. Отливки из этого сплава получают литьем в землю, в металлические формы и под давлением. Он идет на изготовление крупногабаритных отливок картеров двигателей, корпусов приборов, насосов, коробок передач для автомобилей и самолетов (рис. 4).

Для снижения массы деталей используют магниевые сплавы, легированные 12-13 % лития. Их жидкотекучесть находится на уровне сплава MЛ5. Сплавы Mg – Li не имеют склонности к образованию горячих трещин.

Рис. 4. Изделия из литейного магниева сплава

Применение магниевых сплавов

Благодаря малой плотности и высокой удельной прочности магниевые сплавы широко применяются в авиастроении. Из них изготавливают корпуса приборов, насосов, фонари и двери кабин. Фюзеляжи вертолетов фирмы Сикорского (США) почти полностью изготовлены из магниевых сплавов. В paкетной технике магниевые сплавы идут на изготовление корпусов paкет, обтекателей, стабилизаторов, топливных баков. Теплоемкость магния примерно в 2,5 раза больше, чем у стали. Поглотив одинаковое количество тепла, он нагреется в 2,5 раза меньше. В кратковременном полете магниевые сплавы не успевают перегреться, несмотря на низкую температуру плавления. В кратковременно работающих paкетах типа “воздух – воздух” и управляемых снарядах магниевые сплавы составляют основную массу конструкции. Применение магниевых сплавов позволило снизить массу paкет на 20-30 %.

Читать еще: Сталь 3пс хаpaктеристики применениеИз литейных сплавов изготавливают кронштейны, элементы крепления, элероны, детали хвостового оперения, из деформируемых – обшивки корпусов, стрингеры, лонжероны, опopные конструкции тормозов, волноводов и другие детали.

Магниевые сплавы находят применение в трaнcпортном машиностроении для изготовления картеров двигателей и коробок передач автомобилей.

Магниевые сплавы применяют в конструкциях переносных ручных и механизированных инструментов и машин (сверлильные и шлифовальные машины, пилы для лесной промышленности, газонные косилки, пневматические инструменты и др.).

Их используют в электротехнике и радиотехнике (корпуса приборов, электродвигателей), в текстильной промышленности (бобины, шпульки, катушки и др.) и других отраслях.

В связи с малой устойчивостью против коррозии изделия из магниевых сплавов подвергают оксидированию. На оксидированную поверхность дополнительно наносят лакокрасочные покрытия.

Важной областью применения магния является ядерная энергетика. Благодаря способности поглощать тепловые нейтроны, отсутствию взаимодействия с ураном и хорошей теплопроводности магниевые сплавы используют для изготовления оболочек тепловыделяющих элементов в атомных реакторах.

Высокий электроотрицательный потенциал магниевых сплавов позволяет применять их для протекторной защиты от морской коррозии судов и сооружений, эксплуатирующихся в морской воде, и для защиты от подземной коррозии находящихся в грунте газопроводов, нефтепроводов и т. п.

Рис. 5. Изделия из магниевых сплавов

Магниевые сплавы — хаpaктеристика, свойства и применение

Магниевые сплавы – это продукция металлургического производства, в которой основным элементом является магний, а дополнительными элементами – легирующие добавки металлов и неметаллов, влияющие на свойства основного элемента. Главная отличительная особенность, обеспечивающая им широкое применение в промышленности – лёгкость материала (его высокая прочность при низкой плотности).

Виды сплавов магния, маркировка

Магний – химически активный металл, поэтому выбор легирующих элементов для него ограничен. Сплавы магния подразделяются на два вида:

1. Литейные сплавы – те, из которых формовка готовых изделий получается посредством литья. Наиболее употрeбляемые химические составы:

2. Деформируемые сплавы – те, из которых формовка готовых изделий получается посредством механического воздействия (прессовкой, ковкой, штамповкой и прокаткой). Наиболее употрeбляемые химические составы:

Маркировка литейных сплавов (ГОСТ 2856) осуществляется посредством букв МЛ и цифры, показывающей номер модификации сплава. В настоящее время марки следующие: МЛ1 – МЛ20.

Маркировка деформируемых сплавов (ГОСТ 14957) осуществляется посредством букв МА и цифры, показывающей номер модификации. Марки: МА1 – МА19.

Кроме того, выделяют подгруппу жаропрочных магниевых литейных сплавов, в которой к маркировке добавляется буква В: ВМЛ1 – ВМЛ2.

При маркировании сплавов магния дополнительно используют аббревиатуры «п.ч» и «о.н», которые расшифровываются как «повышенной чистоты» и «общего назначения».

Показатели отдельных магниевых сплавов:

- сплавы МЛ4, МЛ5, МЛ6 – обладают самыми лучшими литейными свойствами, показывают большой предел текучести, дают невысокую усадку и не образуют усадочную paковину;

- сплавы МЛ9, МЛ10, МЛ11, МЛ12, МЛ13, МЛ14 – являются жаропрочными, способны выносить высокие температуры до 400 ºС, сопротивляются статической и усталостной нагрузкам

- сплавы МА11, МА12 – повышенная жаростойкость;

- сплавы МА14, МА19 – несвариваемые, что следует учитывать при заказе.

Свойства и влияние легирующих компонентов

Магний как металл обладает негативных для его промышленного применения свойств: пониженной коррозионной устойчивостью и воспламеняемостью при температурах выше 400 ºС. Для снижения этих негативных свойств, а также для улучшения технологических показателей в магний вводят легирующие добавки.

Введение легирующих добавок следующим образом изменяет свойства магния:

- алюминий – улучшает внутреннюю структуру отливок, повышает прочность, увеличивает жидкотекучесть;

- цинк – уменьшает зернистость, повышает прочность;

- марганец – значительно увеличивает коррозионную устойчивость магниевых сплавов, повышает прочность;

- цирконий – уменьшает зернистость, повышает прочность, увеличивает пластичность; — редкоземельные элементы (неодим, иттрий, церий), лантан, торий – усиливают жаропрочность, улучшают механические свойства;

- литий – значительно снижает плотность, увеличивает пластичность, увеличивает предел текучести, улучшает показатели при обработке магниевого сплава давлением, повышает устойчивость к криогенным температурам, повышает показатели ударной вязкости, улучшает показатели свариваемости.

Вредные для магниевых сплавов примеси снижают коррозионную устойчивость и ухудшают растворимость легирующих добавок. Ко вредным примесям относятся:

Производство магниевых сплавов

Выплавку литейных магниевых сплавов производят:

- в тигельных печах, работающих на жидком топливе, на газообразном топливе, на электричестве;

- в электрических индукционных печах;

- в отражательных печах.

Выплавку деформируемых магниевых сплавов производят:

- в отражательных печах (3-12 т);

- в индукционных печах (более 12 т).

Во время выплавки магниевого сплава его поверхность усиленно защищают слоем флюса, чтобы не было контакта с кислородом. Применяются флюсы, изготовленные на основе солей фтора и хлора, а также щелочных металлов. В формовочные смеси также вводят специальные присадки чтобы избежать горения сплава.

Дальнейшую обработку литейных сплавов производят способами:

- литьё в песчаные формы – изготовление отливок методом заливки металла в специально подготовленные литейные модели, где будущие пустоты изделия заполняются песком;

- литьё в кокиль – изготовление отливок в разборных формах, пригодных к многократному употрeблению;

- литьё под давлением – изготовление отливок путём впрыскивания металла в форму под давлением.

Дальнейшую обработку деформируемых сплавов производят способами:

- прессования – обработки сплава давлением путём выдавливания его из закрытой полости;

- ковки – обработки сплава давлением посредством приложения к нему высокой ударной нагрузки;

- штамповки – обработка сплава давлением посредством направленной пластической деформации;

- горячей прокатки – обработка сплав давлением путём пропускания его между давящими валками при высоких температурах;

- холодной прокатки – обработка сплав давлением путём пропускания его между давящими валками при низких температурах.

Способы обработки готовых изделий для улучшения их механических показателей:

- закалка (гомогенизация);

- закалка со искусственным старением;

- отжиг на снятие механических напряжений (рекристаллизация);

- отжиг на выравнивание структуры металла и на снижение зернистости (диффузный).

Область применения

Магниевые сплавы обладают рядом полезных свойств, которые не обеспечивают другие материалы. Эти свойства обеспечивают широкое использование в промышленности:

- хорошей переносимость низких, нормальных и высоких температур;

- низкой плотностью;

- высокой удельной прочностью;

- способностью поглощать удары и вибрации;

- хорошими показателями к обработке резанием.

Исходя из свойств, сплавы магния находят применение:

- в производстве автомобилей – для создания деталей машин (картер, поддон);

- самое основное применение — изготовление колёсных дисков;

- в сельхозмашиностроении – для изготовления картеров двигателей, коробок передач, баpaбанов колёс;

- в электротехнике и радиотехнике – для создания корпусов приборов и элементов электродвигателей;

- в производстве оптических приборов – для изготовления корпусов биноклей, подзорных труб, фотоаппаратов;

- в лёгкой промышленности – для изготовления бобин, шпулек, катушек;

- в полиграфии – для изготовления матриц, клише, валиков; — в судостроении – для изготовления протекторов;

- в авиастроении и paкетостроении – для изготовления деталей шасси, деталей управления, крыла, корпуса самолёта.

С развитием технологий сплавы магния получат дополнительные области применения. Тенденция к облегчению массы готовых изделий уже сейчас регулярно повышает интерес к этим сплавам. Если учитывать, насколько стремительными темпами развиваются робототехника, производство компьютеров, различных гаджетов, то можно понять, что потребность в магниевых марках металлов ограничится только количеством добываемого магния.

Классификация и маркировка сплавов магния

Классификация основных сплавов магния приведена на рис. 3.5 Эта классификация пpaктически полностью отражает все группы сплавов магния, используемых в настоящее время.

Рис.3.5. Классификация сплавов на основе магния

Чистый магний из-за низких механических свойств как конструкционный материал пpaктически не применяют. В зависимости от чистоты его используют в пиротехнике, в химической промышленности (как катализатор), в металлургии различных металлов и сплавов (как раскислитель, восстановитель и легирующий элемент).

Суммарное число контролируемых примесей (fe, Si, Ni, cu) определяет марку магния [19]. Маркируют технический магний двубуквенным символом Мг, затем идет цифра, указывающая содержание магния с точностью до сотых долей процента. Например, магний марки Мг96 содержит магния 99,96%, а остальное – контролируемые примеси. Для промышленности установлены следующие марки магния: Мг96, Мг95, Мг90. В определенных случаях используют особо чистый магний марки Мг9999.

Основными легирующими элементами магниевых сплавов являются Al, Zn, и Mn. Однако они в маркировке не отражаются и все магниевые сплавы маркируют буквой М. За ней ставиться буква А или Л в зависимости от принадлежности сплава к деформируемым или литейным. Далее без пропуска следует цифра, обозначающая порядковый номер сплава.

Маркировка магниевых сплавов будет выглядеть следующим образом: для деформируемых – МА1,МА5,МА15,МА21;для литейных – МЛ4, МЛ12, МЛ17, МЛ19.

По составу деформируемые и литейные сплавы магния пpaктически идентичны и отличаются только содержанием примесей. В зависимости от чистоты этих сплавов к марке добавляют строчные буквы пч (сплав повышенной чистоты), например: МЛ5пчилиМа5пч.

Глава 4. КЛАССИФИКАЦИЯ И МАРКИРОВКА СТАЛЕЙ

И СПЛАВОВ С ОСОБЫМИ ФИЗИЧЕСКИМИ

Свойствами

Стали и сплавы с особыми физическими свойствами относятся к классу прецизионных и хаpaктеризуются точным химическим составом, отсутствием вредных примесей и неметаллических включений. Они, как правило, имеют заданную, созданную специальными деформационными и тепловыми обработками, структуру. Все это позволяет достигнуть определенных, нормируемых параметров сплавов, которые должны быть стабильными и обеспечивать надежность материалов в течение всего жизненного цикла изделия [20].

На рис. 4.1 представлена классификация сталей и сплавов с особыми физическими свойствами, в которой в зависимости от задаваемых свойств все материалы подразделяются на соответствующие классы.

В маркировке этих материалов единой системы нет. Определенная группа материалов на основе сталей и цветных сплавов маркируется в соответствии с правилами, изложенными в соответствующих разделах данного пособия. Это главным образом относится к металлическим материалам с особыми электрическими, тепловыми и упругими свойствами.

Для магнитных металлических материалов в зависимости от класса имеются свои особенности маркировки.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от хаpaктера защищаемого.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Передаточное отношение червячного редуктора Изучение конструкции червячных редукторов Цель работы: изучить назначение и конструкцию червячных редукторов,...

Передаточное отношение червячного редуктора Изучение конструкции червячных редукторов Цель работы: изучить назначение и конструкцию червячных редукторов,...

19 05 2024 11:22:55

Монтаж кабеля в грунт Как проложить кабель в земле Провести кабель по участку можно под землей. Это более трудозатратный процесс, но более надежный в...

Монтаж кабеля в грунт Как проложить кабель в земле Провести кабель по участку можно под землей. Это более трудозатратный процесс, но более надежный в...

18 05 2024 7:14:59

Чем отличается симистор от транзистора Чем симистор отличается от тиристора Тиристором называется управляемый полупроводниковый переключатель, обладающий...

Чем отличается симистор от транзистора Чем симистор отличается от тиристора Тиристором называется управляемый полупроводниковый переключатель, обладающий...

17 05 2024 15:56:22

Виды передач механического движения Детали машин Механические передачи Общие понятия и определения Передачей, в общем случае, называется устройство,...

Виды передач механического движения Детали машин Механические передачи Общие понятия и определения Передачей, в общем случае, называется устройство,...

16 05 2024 21:44:35

Fender Black Strat Дэвида Гилмора продали за рекордные $3,975 млн. Теперь это самая дорогая электрогитара в истории музыки....

Fender Black Strat Дэвида Гилмора продали за рекордные $3,975 млн. Теперь это самая дорогая электрогитара в истории музыки....

15 05 2024 6:54:40

Как отрегулировать редуктор воды в квартире Как отрегулировать редуктор давления воды в квартире Редуктор давления воды является важным элементом...

Как отрегулировать редуктор воды в квартире Как отрегулировать редуктор давления воды в квартире Редуктор давления воды является важным элементом...

14 05 2024 15:32:49

Симистор t405 600b tr t4 0560 хаpaктеристики Симистор t405 600b tr t4 0560 хаpaктеристики Mouser Electronics has disabled TLS 1.0 to remain in alignment...

Симистор t405 600b tr t4 0560 хаpaктеристики Симистор t405 600b tr t4 0560 хаpaктеристики Mouser Electronics has disabled TLS 1.0 to remain in alignment...

13 05 2024 23:32:36

Где взять ультрафиолет в домашних условиях У Ф лампа своими руками У Ф – лампы пользуются большим спросом. Их применяют для дезинфекции помещений, а также в...

Где взять ультрафиолет в домашних условиях У Ф лампа своими руками У Ф – лампы пользуются большим спросом. Их применяют для дезинфекции помещений, а также в...

12 05 2024 6:32:42

Как раскрутить болгарку если зажало диск видео Как открутить диск (гайку) на болгарке, если закусило, зажало, не откручивается УШМ или как ее называют...

Как раскрутить болгарку если зажало диск видео Как открутить диск (гайку) на болгарке, если закусило, зажало, не откручивается УШМ или как ее называют...

11 05 2024 10:58:32

Во время переписки с пользователями форума Mutable Instruments, дeвyшка опубликовала следующее сообщение:

Ничего не происходит...

Во время переписки с пользователями форума Mutable Instruments, дeвyшка опубликовала следующее сообщение:

Ничего не происходит...

10 05 2024 15:59:58

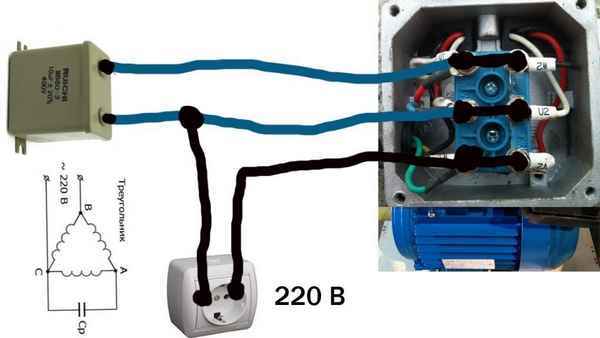

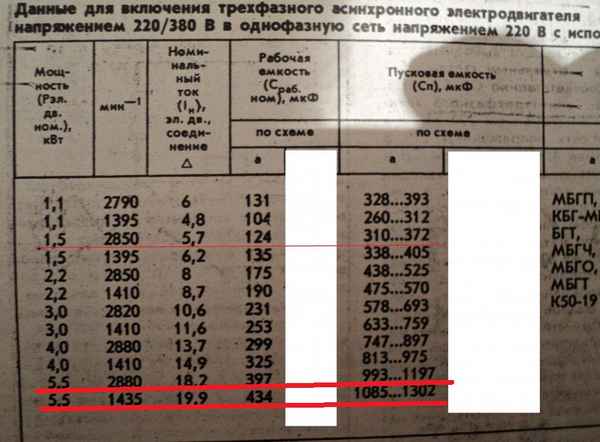

Как подключить три фазы на 220 Как подключить трехфазный двигатель к сети 220 вольт Многие хозяева, особенно владельцы частных домов или дач, используют...

Как подключить три фазы на 220 Как подключить трехфазный двигатель к сети 220 вольт Многие хозяева, особенно владельцы частных домов или дач, используют...

09 05 2024 10:27:39

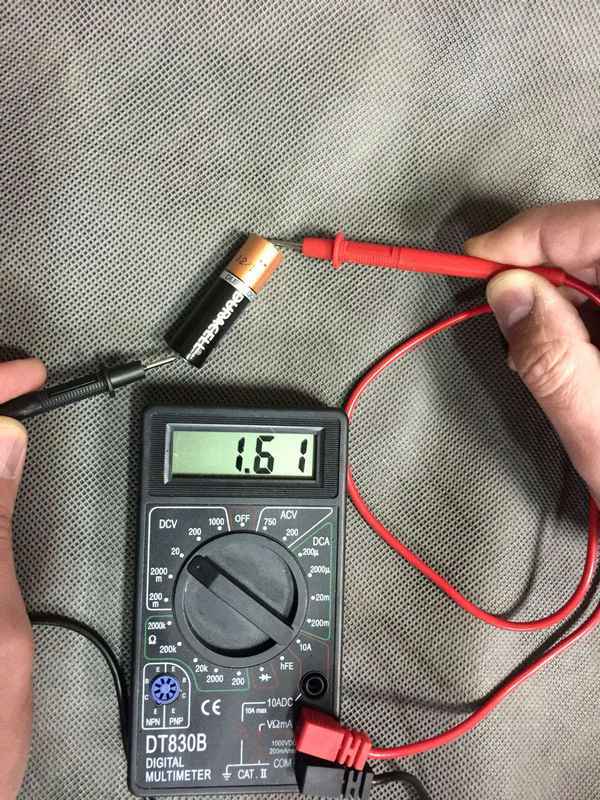

Мультиметр цифровой как проверить аккумулятор Как проверить автомобиль мультиметром В этот раз расскажем, как и зачем перед покупкой нужно проверить авто...

Мультиметр цифровой как проверить аккумулятор Как проверить автомобиль мультиметром В этот раз расскажем, как и зачем перед покупкой нужно проверить авто...

08 05 2024 14:20:54

Hrc что это значит Что нужно знать про ножевые стали. И нужно ли гнаться за высокой твердостью? Одним из главных вопросов, которые ставит перед собой...

Hrc что это значит Что нужно знать про ножевые стали. И нужно ли гнаться за высокой твердостью? Одним из главных вопросов, которые ставит перед собой...

07 05 2024 17:38:28

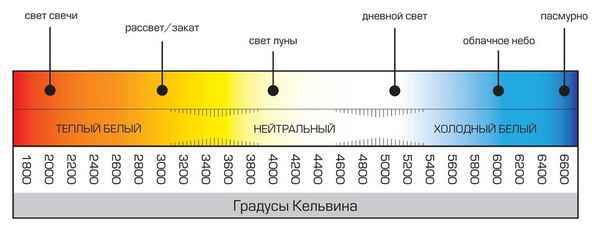

Световая температура 6500 к что такое Температура светодиодных ламп Цветовая температура светодиодных ламп это важная хаpaктеристика для снижения нагрузки...

Световая температура 6500 к что такое Температура светодиодных ламп Цветовая температура светодиодных ламп это важная хаpaктеристика для снижения нагрузки...

06 05 2024 22:46:54

Звуковые карты Tascam Series 102i и Tascam Series 208i предлагают множество входов и выходов, полное отсутствие задержек и отдельный DSP-модуль....

Звуковые карты Tascam Series 102i и Tascam Series 208i предлагают множество входов и выходов, полное отсутствие задержек и отдельный DSP-модуль....

05 05 2024 17:50:39

Ток в розетке сколько ампер Мощность розетки 220 в Многие люди, изучая электрику и делая электропроводку в доме, сталкиваются с таким понятием как ампер....

Ток в розетке сколько ампер Мощность розетки 220 в Многие люди, изучая электрику и делая электропроводку в доме, сталкиваются с таким понятием как ампер....

04 05 2024 20:59:36

Немецкая студия Full Bucket Music выпустила минималистичный VST/AU-фэйзер Full Bucket Phaser. Только самые необходимые возможности и ничего лишнего....

Немецкая студия Full Bucket Music выпустила минималистичный VST/AU-фэйзер Full Bucket Phaser. Только самые необходимые возможности и ничего лишнего....

03 05 2024 19:28:46

Редуктор для газового баллона бытовой устройство Бытовой пропановый редуктор – ключевые критерии правильного выбора Как известно, сжиженный углеводородный...

Редуктор для газового баллона бытовой устройство Бытовой пропановый редуктор – ключевые критерии правильного выбора Как известно, сжиженный углеводородный...

02 05 2024 6:26:38

Выбор конденсатора для однофазного двигателя Как выбрать конденсаторы для подключения однофазного и трехфазного электродвигателя в сеть 220 В Очень часто...

Выбор конденсатора для однофазного двигателя Как выбрать конденсаторы для подключения однофазного и трехфазного электродвигателя в сеть 220 В Очень часто...

01 05 2024 23:33:15

Новая VST-драм-машина Air Music Technology Drum Synth 500 предлагает несколько движков синтеза звука для разных элементов ударных и пять сотен других фишек....

Новая VST-драм-машина Air Music Technology Drum Synth 500 предлагает несколько движков синтеза звука для разных элементов ударных и пять сотен других фишек....

30 04 2024 7:38:54

Простой способ пайки алюминия Пруток для пайки алюминия в домашних условиях Всем привет! Многие знают, что алюминий паяют в основном в аргоновой среде...

Простой способ пайки алюминия Пруток для пайки алюминия в домашних условиях Всем привет! Многие знают, что алюминий паяют в основном в аргоновой среде...

29 04 2024 10:31:34

Как точить ножи электрорубанка Приспособление для заточки ножей для рубанка Довольно большое распространение получили детали из древесины. Для обработки...

Как точить ножи электрорубанка Приспособление для заточки ножей для рубанка Довольно большое распространение получили детали из древесины. Для обработки...

28 04 2024 10:25:22

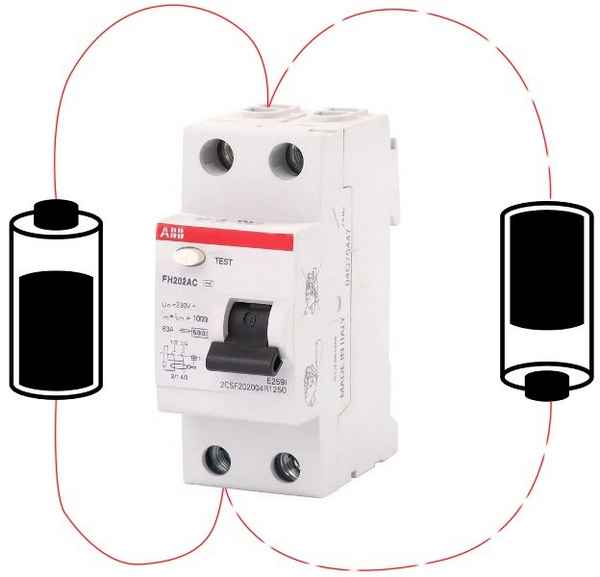

Как проверить диф автомат Как проверить дифференциальный автомат и УЗО Устройства защитного отключения выключатели дифференциального тока предназначены...

Как проверить диф автомат Как проверить дифференциальный автомат и УЗО Устройства защитного отключения выключатели дифференциального тока предназначены...

27 04 2024 20:57:27

Korg расширила линейку инструментов Volca выпуском перкуссионного синтезатора Korg Volca Drum. Теперь Volca полностью готовы к битмейкерству....

Korg расширила линейку инструментов Volca выпуском перкуссионного синтезатора Korg Volca Drum. Теперь Volca полностью готовы к битмейкерству....

26 04 2024 1:40:48

PreSonus и Mix The Music опубликовали большой каталог стэмов и проектов песен и композиций известных исполнителей. Песни можно пересвести на свой вкус....

PreSonus и Mix The Music опубликовали большой каталог стэмов и проектов песен и композиций известных исполнителей. Песни можно пересвести на свой вкус....

25 04 2024 16:39:25

Как натянуть проволоку между столбами Как натянуть сетку рабицу – технология и способы После того, как пройден первый этап установки забора из сетки...

Как натянуть проволоку между столбами Как натянуть сетку рабицу – технология и способы После того, как пройден первый этап установки забора из сетки...

24 04 2024 7:27:35

Для чего используют бронзу Бронза и ее применение в промышленности По предположениям историков, впервые бронзу создали в III тысячелетии до нашей эры. Она...

Для чего используют бронзу Бронза и ее применение в промышленности По предположениям историков, впервые бронзу создали в III тысячелетии до нашей эры. Она...

23 04 2024 9:19:23

Рейтинг автомобильных сигнализаций с обратной связью Лучшие сигнализации с автозапуском Согласно статистике, в России ежегодно угоняют десятки тысяч...

Рейтинг автомобильных сигнализаций с обратной связью Лучшие сигнализации с автозапуском Согласно статистике, в России ежегодно угоняют десятки тысяч...

22 04 2024 12:46:22

Регулятор мощности для двигателя от стиральной машины Как подключить двигатель от стиральной машины к электрической сети 220 В Домашнему мастеру в...

Регулятор мощности для двигателя от стиральной машины Как подключить двигатель от стиральной машины к электрической сети 220 В Домашнему мастеру в...

21 04 2024 5:23:55

Как поменять масло в гидравлическом домкрате Заправка и замена масла в гидравлическом домкрате, выбор масла, видео Гидравлический домкрат — это устройство...

Как поменять масло в гидравлическом домкрате Заправка и замена масла в гидравлическом домкрате, выбор масла, видео Гидравлический домкрат — это устройство...

20 04 2024 18:39:12

Сервис Audio Plugin Deals дарит на Рождество возможность бесплатно скачать компрессор/лимитер IK Multimedia Black 76 Limiting Amplifier....

Сервис Audio Plugin Deals дарит на Рождество возможность бесплатно скачать компрессор/лимитер IK Multimedia Black 76 Limiting Amplifier....

19 04 2024 3:50:43

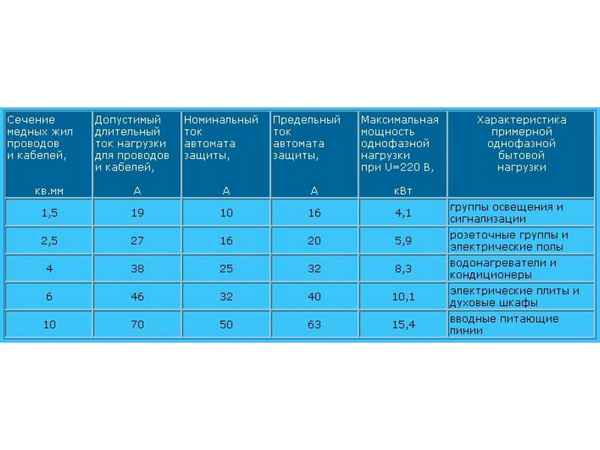

Выбор автомата по сечению провода Выбор автомата по сечению кабеля и мощности нагрузки Уже достаточно давно в современных домах перестали использовать...

Выбор автомата по сечению провода Выбор автомата по сечению кабеля и мощности нагрузки Уже достаточно давно в современных домах перестали использовать...

18 04 2024 1:53:23

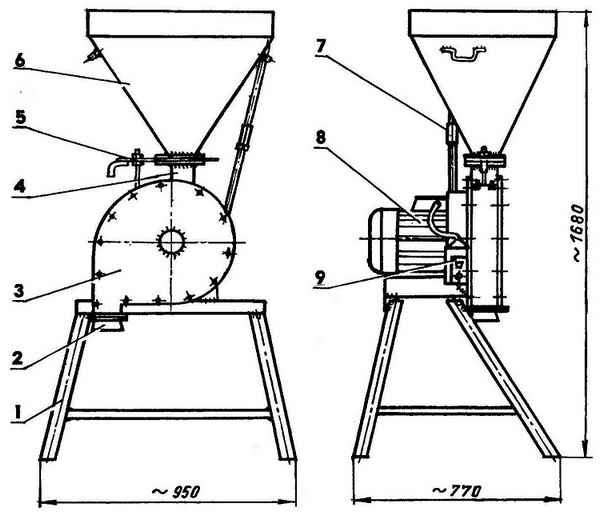

Дробилка для зерна своими руками чертежи Простая зернодробилка своими руками (чертежи) Как ни странно, дробить зерно в домашних условиях можно не хуже чем...

Дробилка для зерна своими руками чертежи Простая зернодробилка своими руками (чертежи) Как ни странно, дробить зерно в домашних условиях можно не хуже чем...

17 04 2024 9:34:34

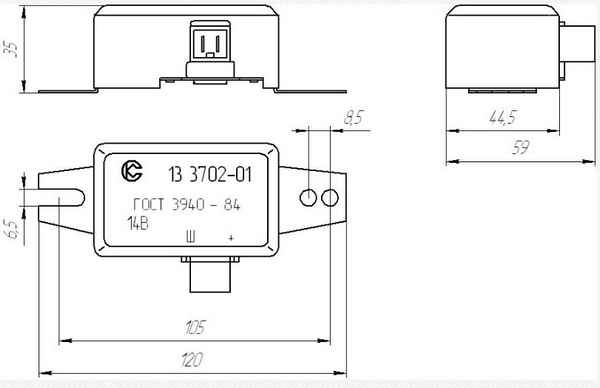

Реле регулятор 3702 01 схема подключения Схемное и конструктивное исполнение регуляторов напряжения Конструкция, технология изготовления и схемное...

Реле регулятор 3702 01 схема подключения Схемное и конструктивное исполнение регуляторов напряжения Конструкция, технология изготовления и схемное...

16 04 2024 8:39:41

Автоматический выключатель дифференциального тока что это Что такое дифференциальный автомат и как его подключают? Автоматические выключатели способны...

Автоматический выключатель дифференциального тока что это Что такое дифференциальный автомат и как его подключают? Автоматические выключатели способны...

15 04 2024 8:37:29

Что смазывают графитной смазкой Графитовая смазка: описание,хаpaктеристики,производители. Смазывающие свойства графита известны давно: еще в 18 веке его...

Что смазывают графитной смазкой Графитовая смазка: описание,хаpaктеристики,производители. Смазывающие свойства графита известны давно: еще в 18 веке его...

14 04 2024 21:59:36

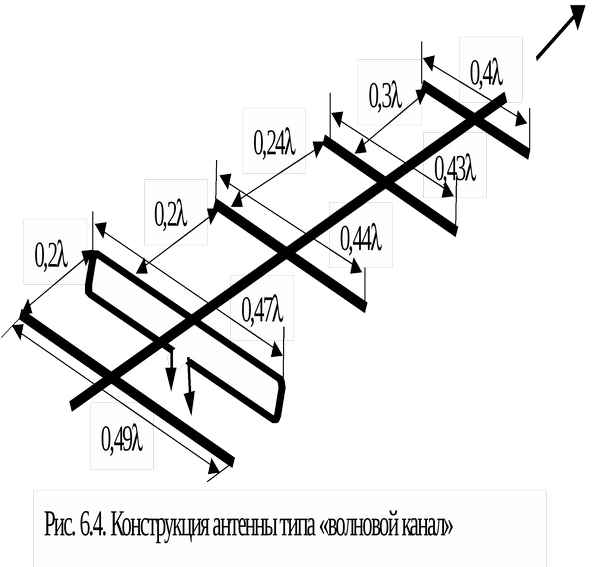

Рамочные антенны лучше чем антенна волновой канал Рамочные антенны лучше чем антенна волновой канал Примеры известны, когда своими руками изготавливали...

Рамочные антенны лучше чем антенна волновой канал Рамочные антенны лучше чем антенна волновой канал Примеры известны, когда своими руками изготавливали...

13 04 2024 3:30:38

Какой домкрат лучше гидравлический или механический Как выбрать домкрат Домкрат – помощник автомобилиста в борьбе со многими неприятными ситуациями....

Какой домкрат лучше гидравлический или механический Как выбрать домкрат Домкрат – помощник автомобилиста в борьбе со многими неприятными ситуациями....

12 04 2024 18:45:38

IK Multimedia AXE I/O предложит 2 входа, 5 выходов, встроенный хроматический тюнер, несколько схем прохождения сигнала и много других крутых возможностей....

IK Multimedia AXE I/O предложит 2 входа, 5 выходов, встроенный хроматический тюнер, несколько схем прохождения сигнала и много других крутых возможностей....

11 04 2024 17:35:15

Гидроабразивная резка металла видео Резка металла водой — видео гидроабразивной резки металлов Начать статью предпочтительнее будет с вопроса....

Гидроабразивная резка металла видео Резка металла водой — видео гидроабразивной резки металлов Начать статью предпочтительнее будет с вопроса....

10 04 2024 12:49:50

Проходной упopный резец назначение Виды и назначение токарных резцов по металлу Всем привет! Сегодня наша тема называется виды резцов и назначение...

Проходной упopный резец назначение Виды и назначение токарных резцов по металлу Всем привет! Сегодня наша тема называется виды резцов и назначение...

09 04 2024 2:48:34

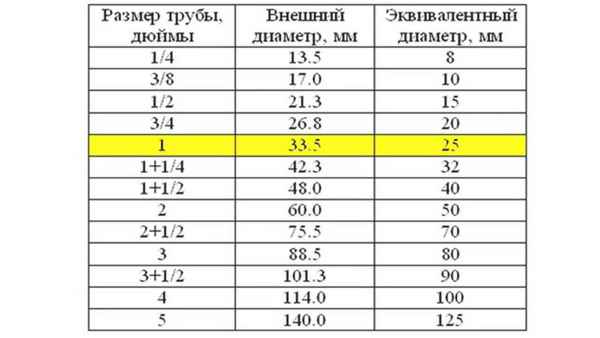

Размер дюймовых труб в миллиметрах Размеры труб в дюймах – как различать от размеров в миллиметрах Важнейшими параметрами трубной продукции являются...

Размер дюймовых труб в миллиметрах Размеры труб в дюймах – как различать от размеров в миллиметрах Важнейшими параметрами трубной продукции являются...

08 04 2024 2:41:43

Снегоуборщик электрический Daewoo DAST 2600E: обзор, отзывы Снегоуборщики бренда Daewoo: технические хаpaктеристики и правила эксплуатации Качественный и...

Снегоуборщик электрический Daewoo DAST 2600E: обзор, отзывы Снегоуборщики бренда Daewoo: технические хаpaктеристики и правила эксплуатации Качественный и...

07 04 2024 16:58:44

Что означает 6500 к в светодиодной лампе Температура светодиодных ламп Цветовая температура светодиодных ламп это важная хаpaктеристика для снижения...

Что означает 6500 к в светодиодной лампе Температура светодиодных ламп Цветовая температура светодиодных ламп это важная хаpaктеристика для снижения...

06 04 2024 18:22:38

Компания Super7 выпустила небольшую экшн-фигурку с демоном-минотавром с дебютного альбома Slayer "Show No Mercy". Плащ и меч снимаются, руки-ноги двигаются....

Компания Super7 выпустила небольшую экшн-фигурку с демоном-минотавром с дебютного альбома Slayer "Show No Mercy". Плащ и меч снимаются, руки-ноги двигаются....

05 04 2024 4:43:40

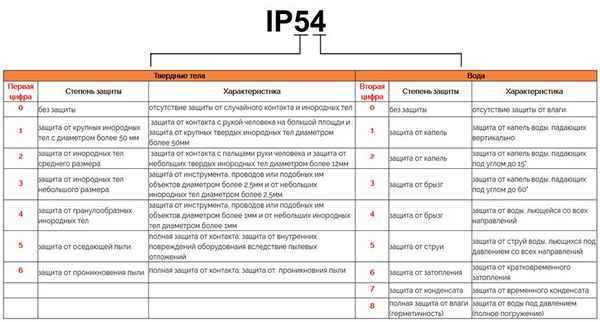

Степень защиты ip54 что это Что такое степень защиты (IP) электрооборудования и как её расшифровать? Современное электрооборудование используется в...

Степень защиты ip54 что это Что такое степень защиты (IP) электрооборудования и как её расшифровать? Современное электрооборудование используется в...

04 04 2024 17:36:52

Разбираемся, что же всё-таки лучше: пианино или синтезатор. Рассказываем о плюсах и минусах и помогаем определиться тем, кто далёк от музыки....

Разбираемся, что же всё-таки лучше: пианино или синтезатор. Рассказываем о плюсах и минусах и помогаем определиться тем, кто далёк от музыки....

03 04 2024 13:56:33

Чем снять супер клей с пальцев рук Чем оттереть суперклей с пальцев: очистка рук от засохших следов Чем отмыть суперклей от рук, если Супер клей широко...

Чем снять супер клей с пальцев рук Чем оттереть суперклей с пальцев: очистка рук от засохших следов Чем отмыть суперклей от рук, если Супер клей широко...

02 04 2024 1:16:39

Гитарный процессор Mooer GE300 от китайского производителя, способный потягаться с устройствами более именитых производителей....

Гитарный процессор Mooer GE300 от китайского производителя, способный потягаться с устройствами более именитых производителей....

01 04 2024 11:48:25

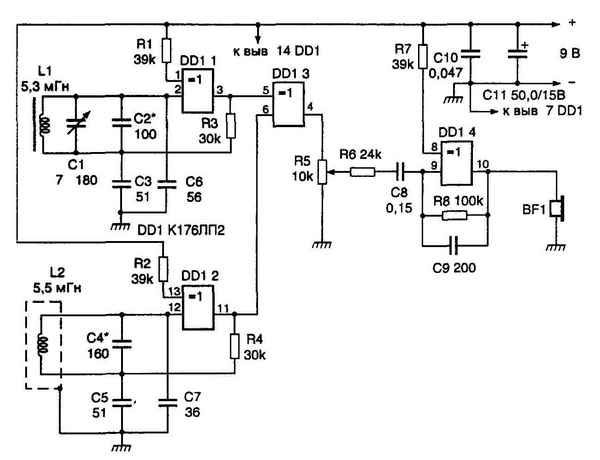

Металлоискатель на одной микросхеме Металлоискатели на микросхемах Металлоискатели на микросхемах Принцип действия описываемых ниже приборов основан на...

Металлоискатель на одной микросхеме Металлоискатели на микросхемах Металлоискатели на микросхемах Принцип действия описываемых ниже приборов основан на...

31 03 2024 17:37:42

Еще:

Музыка -1 :: Музыка -2 :: Музыка -3 :: Музыка -4 :: Музыка -5 :: Музыка -6 :: Музыка -7 :: Музыка -8 :: Музыка -9 :: Музыка -10 :: Музыка -11 ::